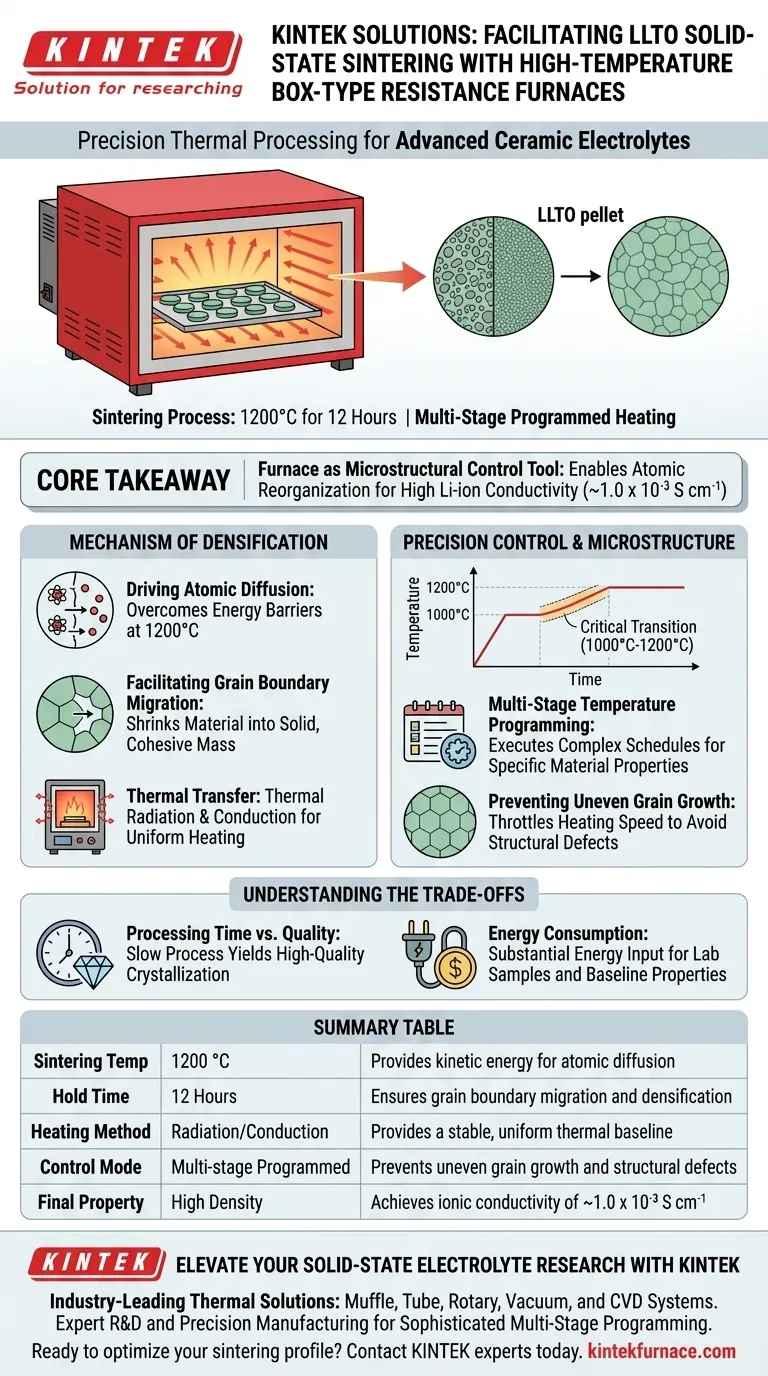

Un four à résistance de type boîte à haute température facilite le frittage à l'état solide du titanate de lithium et de lantanum (LLTO) en créant un environnement thermique précisément contrôlé qui favorise la diffusion atomique et la migration des joints de grains. Plus précisément, il maintient une température critique de 1200 °C pendant 12 heures, en utilisant un chauffage programmé en plusieurs étapes pour éviter une croissance inégale des grains et assurer la formation d'une phase cristalline dense et hautement conductrice.

Idée clé Le four n'est pas simplement une source de chaleur ; c'est un outil de contrôle microstructural. En réglementant strictement les vitesses de chauffage et les temps de maintien, le four permet la réorganisation atomique nécessaire pour atteindre la haute conductivité des ions lithium du LLTO (environ 1,0 x 10⁻³ S cm⁻¹), transformant les "pastilles vertes" pressées en un électrolyte céramique dense.

Le mécanisme de densification

Favoriser la diffusion atomique

La fonction principale du four est de fournir l'énergie cinétique nécessaire aux réactions à l'état solide. En maintenant une température constante de 1200 °C, le four permet aux atomes de la structure LLTO de surmonter les barrières énergétiques et de diffuser à travers les limites des particules.

Faciliter la migration des joints de grains

Au fur et à mesure que la diffusion se produit, l'environnement thermique stable du four favorise la migration des joints de grains. Ce processus élimine les pores entre les particules de poudre d'origine, ce qui réduit efficacement le matériau en une masse solide et cohérente.

Méthode de transfert thermique

Contrairement aux méthodes avancées telles que le frittage par micro-ondes, un four à résistance de type boîte repose sur le transfert thermique par rayonnement et conduction. Cette approche traditionnelle assure un chauffage uniforme de l'extérieur vers l'intérieur, fournissant une base stable pour la densification.

Contrôle de précision et microstructure

Programmation de température en plusieurs étapes

L'avantage essentiel de ce type de four est la capacité à exécuter des programmes de chauffage complexes. Il ne monte pas simplement en température de manière linéaire ; il suit une courbe programmée conçue pour les propriétés spécifiques du matériau LLTO.

Contrôler la transition critique

Une caractéristique spécifique souvent employée est de ralentir la vitesse de chauffage pendant la transition de 1000 °C à 1200 °C. Cette fenêtre de température spécifique est volatile pour la formation des cristaux.

Prévenir la croissance inégale des grains

En limitant la vitesse de chauffage dans cette plage supérieure, le four empêche les grains de croître trop rapidement ou de manière inégale. Une croissance incontrôlée entraîne des défauts structurels qui entravent le mouvement des ions lithium, réduisant considérablement les performances de l'électrolyte.

Comprendre les compromis

Temps de traitement vs Qualité

Le processus de frittage à l'état solide dans un four à boîte est intrinsèquement lent, nécessitant souvent un temps de maintien de 12 heures plus les périodes de montée en température et de refroidissement. Bien que cela produise une cristallisation de haute qualité, cela prend beaucoup plus de temps que les techniques de frittage par plasma à étincelles ou par micro-ondes.

Consommation d'énergie

Maintenir 1200 °C pendant de longues durées nécessite un apport d'énergie substantiel. Cela rend le four à résistance de type boîte excellent pour établir les propriétés de base du matériau et des échantillons de laboratoire de haute qualité, mais potentiellement coûteux pour la fabrication industrielle à haut débit sans optimisation.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de frittage, tenez compte des recommandations basées sur les résultats suivants :

- Si votre objectif principal est de maximiser la conductivité ionique : Privilégiez la capacité de programmation en plusieurs étapes, en particulier en réduisant la vitesse de montée en température entre 1000 °C et 1200 °C pour assurer une structure de grains uniforme.

- Si votre objectif principal est la recherche comparative : Utilisez le four à boîte comme groupe de contrôle, car son mécanisme de rayonnement thermique fournit une base standard pour comparer avec des techniques de frittage nouvelles comme le chauffage par micro-ondes.

Le succès du frittage du LLTO dépend moins de l'atteinte d'une chaleur élevée que de la précision du profil thermique pendant les étapes finales de densification.

Tableau récapitulatif :

| Paramètre | Spécification | Impact sur le frittage du LLTO |

|---|---|---|

| Température de frittage | 1200 °C | Fournit l'énergie cinétique pour la diffusion atomique |

| Temps de maintien | 12 heures | Assure la migration des joints de grains et la densification |

| Méthode de chauffage | Rayonnement/Conduction | Fournit une base thermique stable et uniforme |

| Mode de contrôle | Programmé en plusieurs étapes | Prévient la croissance inégale des grains et les défauts structurels |

| Propriété finale | Haute densité | Atteint une conductivité ionique d'environ 1,0 x 10⁻³ S cm⁻¹ |

Élevez votre recherche sur les électrolytes à l'état solide avec KINTEK

La précision fait la différence entre une pastille ratée et un électrolyte à haute conductivité. KINTEK fournit des solutions thermiques leaders dans l'industrie, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécialement conçus pour les chercheurs en science des matériaux.

Soutenus par une R&D experte et une fabrication de précision, nos fours offrent la programmation sophistiquée en plusieurs étapes requise pour contrôler la transition critique de 1000 °C à 1200 °C dans le frittage du LLTO. Que vous ayez besoin d'un four de laboratoire standard ou d'un système haute température entièrement personnalisable, nous fournissons la stabilité dont votre microstructure a besoin.

Prêt à optimiser votre profil de frittage ? Contactez les experts KINTEK dès aujourd'hui pour discuter de vos exigences de recherche uniques.

Guide Visuel

Références

- Pei‐Yin Chen, Sheng‐Heng Chung. A solid-state electrolyte for electrochemical lithium–sulfur cells. DOI: 10.1039/d3ra05937e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à haute température pour l'étude des nanocolloïdes ? Aperçus experts sur les performances thermiques

- Pourquoi la taille de la chambre est-elle une considération importante lors du choix d'un four à moufle ? Optimisez l'efficacité et les résultats de votre laboratoire

- Quelle est la limite de température d'un four à moufle ? Trouvez la bonne plage pour votre laboratoire

- Comment les fours à moufle sont-ils utilisés dans l'industrie céramique ? Essentiel pour la cuisson et le frittage de précision

- Comment les fours à sole maintiennent-ils la température sur de longues périodes ? Composants clés pour une chaleur stable

- Pourquoi un four à moufle haute température est-il nécessaire pour la torréfaction de cendres volantes activées ? Débloquez des changements de phase efficaces

- Quel est l'objectif du four à moufle ? Atteindre un traitement à haute température, pur

- Quelles sont les fonctions techniques spécifiques des autoclaves hydrothermaux et des fours à moufle dans la préparation des catalyseurs ?