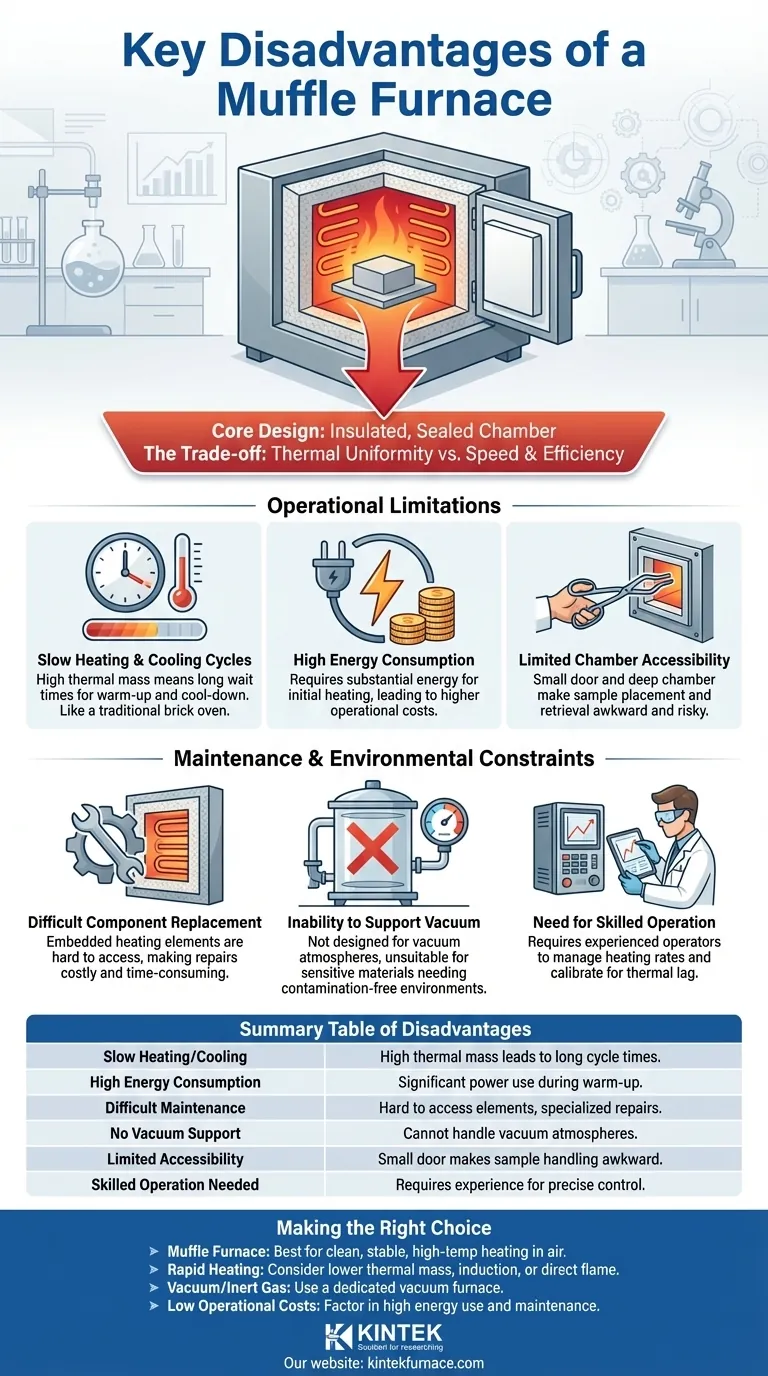

En pratique, les principaux inconvénients d'un four à moufle découlent directement de sa conception de base : une chambre isolée et étanche. Ces limitations concernent principalement la lenteur de son fonctionnement, sa consommation d'énergie élevée, une maintenance difficile et l'incapacité à gérer des applications nécessitant un vide.

La chambre isolée et réfractaire qui confère au four à moufle sa stabilité thermique caractéristique est aussi la source de ses principaux inconvénients. Cette conception crée un compromis fondamental entre l'uniformité thermique et l'efficacité opérationnelle, la vitesse et l'accès pour la maintenance.

Comprendre les limitations opérationnelles

La conception d'un four à moufle est optimisée pour un travail stable à haute température dans l'air ambiant, mais cela crée plusieurs défis pratiques lors de l'utilisation quotidienne.

Cycles de chauffage et de refroidissement lents

Un four à moufle contient une quantité importante de matériau isolant dense (le "moufle"). Ce matériau a une masse thermique élevée, ce qui signifie qu'il chauffe et refroidit très lentement.

Pensez à un four à pizza traditionnel en briques. Il faut beaucoup de temps pour atteindre la température, mais une fois chaud, il le reste. Cela entraîne des temps d'attente plus longs pour le début et la fin d'un processus.

Consommation d'énergie élevée

Porter l'isolation lourde et la chambre à la température cible nécessite une quantité substantielle d'énergie. Le four consomme une puissance importante, en particulier pendant la phase de préchauffage initiale.

Cela peut entraîner des coûts d'exploitation plus élevés par rapport aux méthodes avec une masse thermique plus faible, en particulier pour les laboratoires ou les installations avec des cycles de chauffage fréquents et de courte durée.

Accessibilité limitée de la chambre

La conception nécessite une ouverture de porte relativement petite donnant sur une chambre profonde. Cela peut rendre le placement et la récupération des échantillons difficiles, nécessitant de longues pinces et des manœuvres délicates.

Disposer plusieurs échantillons pour une exposition thermique uniforme peut être difficile et augmente le risque de contact accidentel avec les parois chaudes de la chambre.

Maintenance et contraintes environnementales

Au-delà des opérations quotidiennes, la possession à long terme et l'environnement d'application spécifique d'un four à moufle présentent d'autres inconvénients.

Remplacement difficile des composants

Les éléments chauffants sont souvent intégrés dans les parois réfractaires du four ou situés derrière elles pour les protéger et assurer un chauffage uniforme.

Bien que cela protège les éléments, cela les rend extrêmement difficiles d'accès pour l'inspection ou le remplacement. Ce processus peut être coûteux et prendre du temps, nécessitant souvent un technicien spécialisé.

Incapacité à supporter les atmosphères sous vide

Un four à moufle standard n'est pas conçu pour maintenir un vide. Sa construction est prévue pour un fonctionnement à l'air libre et ne peut pas supporter les différences de pression requises pour le travail sous vide.

Pour des processus comme le frittage de matériaux sensibles ou le traitement thermique de métaux réactifs qui nécessitent un environnement sans contamination, un four sous vide est l'outil nécessaire et approprié.

Besoin d'une opération qualifiée

Bien que cela semble simple, l'obtention de résultats précis et reproductibles nécessite de l'expérience. L'opérateur doit comprendre comment gérer les vitesses de chauffage et les temps de maintien pour compenser le décalage thermique du four.

Le réglage et l'étalonnage du contrôleur de température nécessitent des connaissances spécifiques pour garantir la précision du processus thermique.

Comprendre les compromis

Les inconvénients d'un four à moufle sont mieux compris comme des compromis pour son avantage principal : fournir un environnement de chauffage stable, uniforme et isolé, exempt de sous-produits de combustion.

Le compromis principal : Isolation vs Vitesse

Le "moufle" crée une barrière entre les éléments chauffants et la charge de travail. Cela assure une chaleur radiante propre et uniforme, mais agit également comme un isolant, ralentissant le transfert de chaleur et rendant le système moins réactif.

Four à moufle vs Méthodes à flamme nue

Le chauffage à flamme directe est beaucoup plus rapide et plus économe en énergie pour simplement chauffer un objet. Cependant, il offre un contrôle de température médiocre et expose le matériau aux gaz de combustion, ce qui est inacceptable pour la plupart des applications de laboratoire.

Four à moufle vs Four sous vide

Un four à moufle est idéal pour le chauffage à l'air. Un four sous vide est nécessaire pour le chauffage dans un environnement sous vide contrôlé ou sous gaz inerte. Ils servent à des fins fondamentalement différentes et ne sont pas interchangeables.

Faire le bon choix pour votre application

Choisir le bon four nécessite de faire correspondre ses caractéristiques à votre objectif de processus principal.

- Si votre objectif principal est un chauffage propre, stable et à haute température dans l'air : Un four à moufle est un excellent choix, à condition que vous puissiez accommoder ses temps de cycle plus lents et sa consommation d'énergie plus élevée.

- Si votre objectif principal est un chauffage et un refroidissement rapides : Un four à moufle est un mauvais choix ; envisagez des fours avec une masse thermique plus faible ou des méthodes de chauffage alternatives comme l'induction ou la flamme directe.

- Si votre objectif principal est le traitement sous vide ou sous gaz inerte : Un four à moufle est inadapté. Vous devez utiliser un four sous vide conçu pour ces conditions atmosphériques.

- Si votre objectif principal est de minimiser les coûts d'exploitation à long terme : Tenez compte attentivement de la consommation d'énergie élevée et du potentiel de maintenance coûteuse lors de l'évaluation de l'adéquation d'un four à moufle à votre budget.

En fin de compte, comprendre ces limitations inhérentes vous assure de choisir un outil qui accélère, plutôt qu'entrave, votre travail.

Tableau récapitulatif :

| Inconvénient | Description |

|---|---|

| Chauffage/Refroidissement lent | La masse thermique élevée entraîne des cycles longs, retardant les processus. |

| Consommation d'énergie élevée | Une utilisation significative de l'énergie pendant le préchauffage augmente les coûts d'exploitation. |

| Maintenance difficile | Les éléments chauffants sont difficiles d'accès, nécessitant des réparations spécialisées. |

| Pas de support sous vide | Ne peut pas gérer les atmosphères sous vide, limitant le champ d'application. |

| Accessibilité limitée | Petite porte et chambre profonde rendent la manipulation des échantillons difficile. |

| Opération qualifiée nécessaire | Nécessite de l'expérience pour un contrôle précis de la température et l'étalonnage. |

Vous rencontrez des problèmes avec des cycles de four lents ou des coûts énergétiques élevés ? KINTEK propose des solutions avancées à haute température adaptées à vos besoins. Grâce à une R&D exceptionnelle et à une fabrication en interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Améliorez l'efficacité de votre laboratoire et réduisez vos dépenses opérationnelles—contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques