La fonction principale d'une étuve à moufle lors du traitement des noyaux de dattes est de fournir un environnement thermique stable et précisément contrôlé pour la carbonisation. Plus précisément, elle soumet la biomasse à une température constante de 400°C pendant 120 minutes, facilitant la décomposition thermique complète de la matière organique en carbone.

Point clé à retenir En maintenant un champ thermique uniforme, l'étuve à moufle pilote le processus de pyrolyse qui convertit les noyaux de dattes bruts en un matériau carbonisé. Cette étape est essentielle pour éliminer les composants volatils et établir la structure poreuse initiale qui sert de base à un carbone activé de haute qualité.

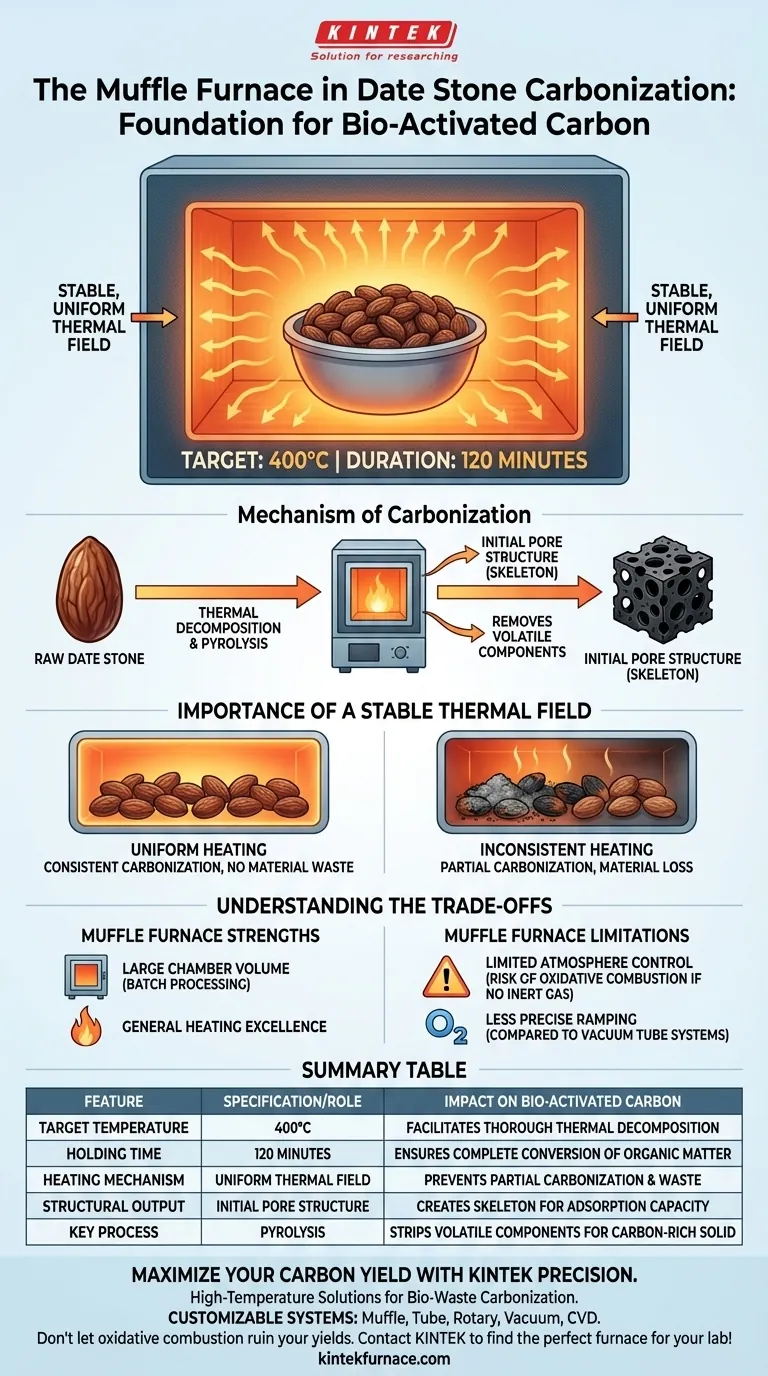

Le mécanisme de carbonisation

L'étuve à moufle n'est pas simplement un appareil de chauffage ; c'est le récipient qui dicte la transformation physique de la biomasse. Son rôle peut être décomposé en deux fonctions mécaniques spécifiques.

Décomposition thermique précise

Le four fonctionne à une température cible de 400°C, maintenue pendant une durée de 120 minutes.

Pendant cette période, la chaleur provoque la décomposition des composés organiques présents dans les noyaux de dattes. Ce processus, connu sous le nom de pyrolyse, élimine les éléments non carbonés, laissant un solide riche en carbone.

Création de la structure poreuse initiale

La stabilité du four est essentielle pour l'intégrité structurelle du produit final.

Lorsque la matière volatile est expulsée des noyaux de dattes, elle laisse des vides. Ces vides deviennent la structure poreuse initiale. Ce "squelette" est le précurseur du réseau très développé de micropores et de mésopores qui définira la capacité d'adsorption du matériau plus tard dans le processus.

L'importance d'un champ thermique stable

Une caractéristique distinctive de l'étuve à moufle est sa capacité à créer un "champ thermique" uniforme.

Assurer l'uniformité

Un chauffage incohérent peut entraîner une carbonisation partielle, où certains noyaux de dattes sont brûlés en cendres tandis que d'autres restent bruts.

L'étuve à moufle entoure l'échantillon de chaleur, garantissant que chaque morceau de biomasse à l'intérieur de la chambre subit le même degré de décomposition thermique.

Faciliter les interactions chimiques

Bien que la référence principale se concentre sur la chaleur, des données supplémentaires indiquent que cet environnement soutient l'activation chimique.

Si des agents chimiques (comme le ZnCl2) sont présents, la chaleur stable facilite les réactions de déshydratation et d'oxydation. Cette interaction entre l'agent chimique et la matrice de carbone est ce qui augmente finalement la surface et développe la porosité du matériau.

Comprendre les compromis

Bien qu'efficace, l'étuve à moufle présente des limites par rapport à d'autres équipements comme les fours à tube sous vide.

Limites du contrôle de l'atmosphère

Une étuve à moufle standard est excellente pour le chauffage général, mais elle peut ne pas offrir le contrôle strict de l'atmosphère d'un four à tube.

Si la chambre n'est pas correctement purgée avec un gaz inerte (comme l'azote), de l'oxygène peut subsister. Cela présente un risque de combustion oxydative, où la biomasse brûle au lieu de se carboniser.

Précision vs. débit

Les étuves à moufle offrent généralement un plus grand volume de chambre pour le traitement par lots par rapport aux fours à tube étroits.

Cependant, elles peuvent manquer de la montée en température rapide et très précise (par exemple, des gradients spécifiques par minute) disponible dans les systèmes à vide poussé conçus pour contrôler l'arrangement atomique et la graphitisation.

Faire le bon choix pour votre objectif

Le choix de l'équipement et des paramètres définit la qualité de votre carbone bio-activé.

- Si votre objectif principal est d'établir un squelette carboné de base : Suivez le protocole standard de 400°C pendant 120 minutes pour assurer une décomposition thermique complète sans sur-combustion.

- Si votre objectif principal est de maximiser le développement des pores avec des agents chimiques : Assurez-vous que le four peut maintenir une température stable (jusqu'à 500-700°C) pour permettre aux agents activants de déshydrater et d'oxyder efficacement la matrice de carbone.

- Si votre objectif principal est d'éviter la perte de matière : Vérifiez que votre installation d'étuve à moufle comprend une entrée d'azote ou de gaz inerte pour empêcher l'oxygène de transformer votre rendement en cendres.

L'étuve à moufle est l'outil fondamental qui transforme les noyaux de dattes bruts, déchets biologiques, en un échafaudage carboné structurellement stable, prêt pour l'activation.

Tableau récapitulatif :

| Caractéristique | Spécification/Rôle | Impact sur le carbone bio-activé |

|---|---|---|

| Température cible | 400°C | Facilite une décomposition thermique complète |

| Temps de maintien | 120 Minutes | Assure la conversion complète de la matière organique |

| Mécanisme de chauffage | Champ thermique uniforme | Prévient la carbonisation partielle et le gaspillage de matière |

| Résultat structurel | Structure poreuse initiale | Crée le "squelette" pour une capacité d'adsorption élevée |

| Processus clé | Pyrolyse | Élimine les composants volatils pour laisser un solide riche en carbone |

Maximisez votre rendement en carbone avec la précision KINTEK

Prêt à améliorer votre recherche sur les matériaux ? KINTEK propose des solutions de haute température leaders de l'industrie, adaptées à la carbonisation des bio-déchets et à l'activation chimique. Soutenus par une R&D et une fabrication expertes, nous offrons des systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production.

Ne laissez pas la combustion oxydative ruiner vos rendements. Nos systèmes garantissent les champs thermiques stables et le contrôle de l'atmosphère nécessaires à un développement optimal des pores. Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à convection forcée facilite-t-il le durcissement d'une résine époxy ignifuge ? Assurer un réticulation uniforme

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles conditions une étuve à moufle offre-t-elle aux alliages Ti–Mo–Fe ? Libérez la ductilité maximale du matériau

- Quel rôle jouent les équipements auxiliaires comme les ventilateurs et les pulvérisateurs dans un four à moufle ? Améliorer la précision et l'efficacité du traitement thermique

- Quelles sont les applications de recherche des fours à moufle ? Essentiels pour la synthèse des matériaux et le traitement thermique

- Pourquoi les fours à moufle sont-ils considérés comme essentiels dans diverses industries ? Découvrez leurs solutions de chauffage polyvalentes

- Comment les fours à résistance de type boîte sont-ils utilisés dans le développement de matériaux composites ? Essentiels pour un traitement thermique précis

- Quelle est la fonction d'un four à moufle dans les tests de friction et d'usure simulés ? Optimisez les revêtements de vos outils industriels