Dans le développement de matériaux composites, un four à résistance de type boîte est principalement utilisé pour deux processus thermiques critiques. Il est essentiel pour la pré-oxydation des fibres de carbone afin de stabiliser leur structure, et pour le frittage à haute température de composites à matrice céramique comme le SiC/SiC afin d'atteindre la densification et des performances supérieures.

La création de matériaux composites avancés est un jeu de contrôle des transformations au niveau atomique. La valeur fondamentale d'un four à résistance de type boîte réside dans sa capacité à fournir l'environnement thermique précis, uniforme et contrôlable nécessaire pour guider ces transformations de matériaux avec succès.

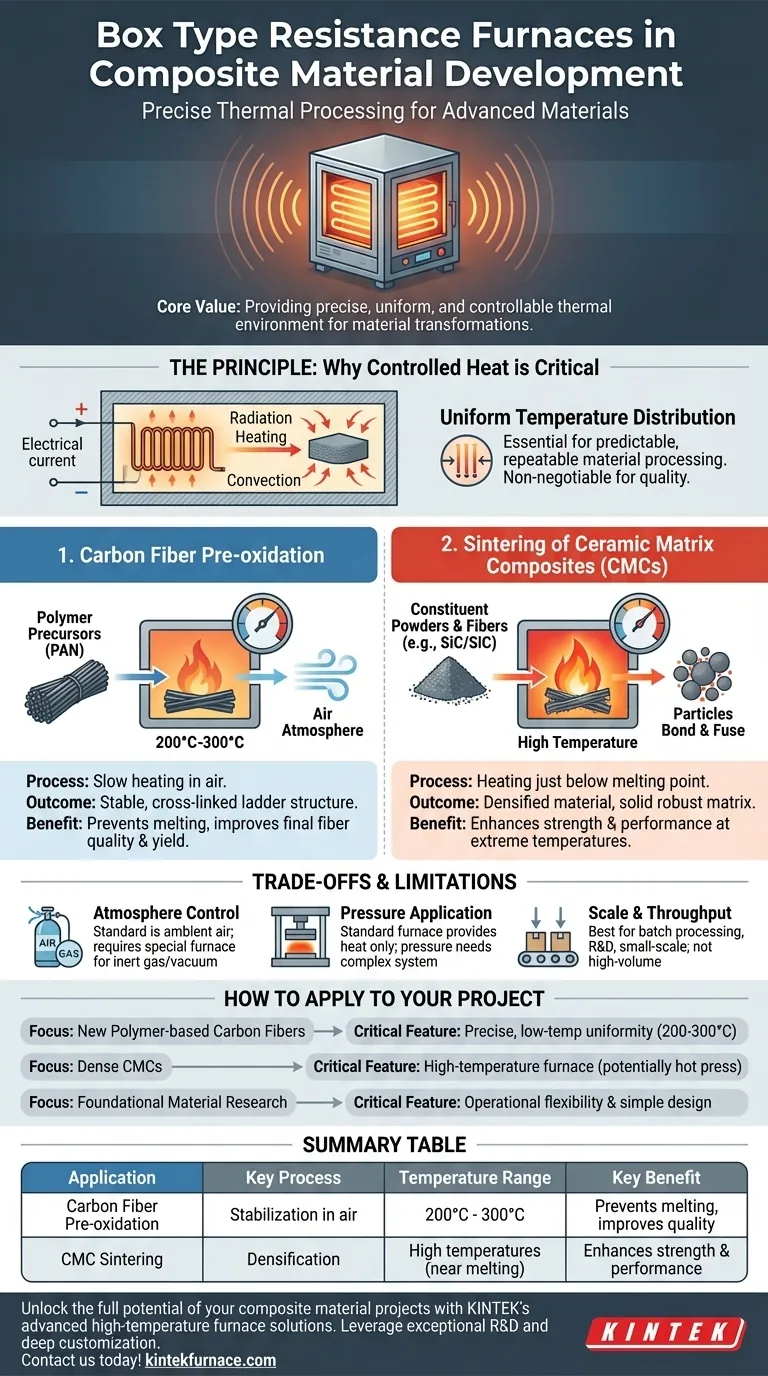

Le principe : pourquoi la chaleur contrôlée est-elle critique

Un four à résistance de type boîte est un outil fondamental en science des matériaux, mais comprendre son mécanisme de base révèle pourquoi il est si efficace pour les composites.

Comment fonctionne le chauffage par résistance

Ces fours génèrent de la chaleur en faisant passer un courant électrique à travers des éléments chauffants à haute résistance, souvent faits de fils spécialisés. Cette chaleur est ensuite transférée au matériau à l'intérieur de la chambre principalement par rayonnement thermique et convection.

La conception est simple mais puissante. Elle permet une distribution de température très uniforme dans une chambre bien isolée, ce qui est le facteur le plus critique pour un traitement des matériaux prévisible et reproductible.

Pourquoi l'uniformité est non négociable

Dans le développement de composites, même de petites variations de température peuvent entraîner des défauts structurels, des propriétés incohérentes et, finalement, une défaillance des composants. L'uniformité fiable d'un four à boîte garantit que chaque partie du matériau subit le même cycle thermique, ce qui donne un produit final homogène et de haute qualité.

Applications principales dans le développement de composites

Bien que polyvalent, le rôle du four dans les composites se concentre sur deux processus clés à fort impact qui définissent les propriétés finales du matériau.

1. Pré-oxydation des fibres de carbone

Avant que les fibres de carbone ne puissent être carbonisées à des températures extrêmes, leurs précurseurs polymères (généralement le polyacrylonitrile, ou PAN) doivent être stabilisés.

Le four à boîte offre l'environnement idéal pour cette étape de pré-oxydation, qui implique de chauffer lentement les fibres dans l'air à une température précisément contrôlée, généralement entre 200°C et 300°C. Ce processus crée une structure en échelle stable et réticulée qui ne fondra pas ou ne se déformera pas pendant la carbonisation ultérieure à haute température, améliorant considérablement la qualité et le rendement de la fibre finale.

2. Frittage de composites à matrice céramique (CMC)

Les composites à matrice céramique, tels que le carbure de silicium-carbure de silicium (SiC/SiC), sont appréciés pour leurs performances exceptionnelles à des températures extrêmes. Leur création repose sur un processus appelé frittage.

Pendant le frittage, le four chauffe les poudres et les fibres constitutives du composite à une température élevée, juste en dessous de leur point de fusion. Cela provoque la liaison et la fusion des particules, densifiant le matériau et formant une matrice solide et robuste autour des fibres de renforcement. Pour certains CMC avancés, ce processus est combiné à la pression dans un four de pressage à chaud spécialisé, qui utilise les mêmes principes de chauffage par résistance.

Comprendre les compromis et les limites

Bien que puissant, un four à résistance de type boîte standard n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Contrôle de l'atmosphère

Un four à boîte de base fonctionne à l'air ambiant. C'est parfait pour les processus d'oxydation mais ne convient pas aux matériaux qui seraient endommagés par l'oxygène à haute température. Pour ces applications, un four avec des capacités de gaz inerte (par exemple, Argon) ou de vide est nécessaire.

Application de la pression

Le four lui-même ne fournit que de la chaleur. Les processus qui nécessitent simultanément chaleur et pression, comme le frittage par pressage à chaud, exigent un système plus complexe et intégré. Un four à boîte standard ne peut pas appliquer la pression mécanique nécessaire pour aider à la densification de certains composites.

Échelle et débit

La plupart des fours à boîte trouvés dans les laboratoires de R&D sont conçus pour le traitement par lots, et non pour la fabrication en continu. Bien qu'il existe des versions industrielles plus grandes, la conception fondamentale est mieux adaptée à la préparation d'échantillons, au développement de processus et à la production à petite échelle plutôt qu'à une production à volume élevé.

Comment appliquer cela à votre projet

Votre choix d'équipement de traitement thermique doit être directement éclairé par le matériau spécifique et le résultat souhaité.

- Si votre objectif principal est de développer de nouvelles fibres de carbone à base de polymères : L'uniformité précise et à basse température (200-300°C) du four est votre caractéristique la plus critique pour une pré-oxydation réussie.

- Si votre objectif principal est de créer des composites à matrice céramique (CMC) denses : Vous aurez besoin d'un four à haute température, potentiellement un modèle spécialisé de presse à chaud, pour atteindre les températures de frittage et de densification nécessaires.

- Si votre objectif principal est la recherche fondamentale sur les propriétés des matériaux : La flexibilité opérationnelle et la conception simple du four à boîte standard en font un outil idéal et rentable pour un large éventail d'expériences de traitement thermique exploratoires.

En fin de compte, le four à résistance de type boîte est un instrument indispensable pour manipuler les propriétés des matériaux grâce à l'application précise de la chaleur.

Tableau récapitulatif :

| Application | Processus clé | Plage de températures | Avantage clé |

|---|---|---|---|

| Pré-oxydation des fibres de carbone | Stabilisation à l'air | 200°C - 300°C | Empêche la fusion, améliore la qualité de la fibre |

| Frittage des composites à matrice céramique | Densification | Hautes températures (par exemple, près du point de fusion) | Améliore la résistance et les performances |

Libérez tout le potentiel de vos projets de matériaux composites avec les solutions avancées de fours à haute température de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de chauffage précis et uniformes tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre à vos besoins expérimentaux uniques pour la pré-oxydation des fibres de carbone, le frittage de céramiques et bien plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre développement de matériaux !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches