Un four à moufle de laboratoire agit comme un réacteur thermique de précision conçu pour convertir les précurseurs de xérogel de BiFeO3 en poudres d'oxyde stables. Sa fonction principale est de maintenir un environnement d'air contrôlé à des températures élevées, spécifiquement autour de 350 °C, pour entraîner la décomposition des résidus organiques et initier la cristallisation du matériau.

Idée clé : Le four à moufle ne fait pas simplement chauffer le matériau ; il orchestre un changement de phase. Il fournit l'atmosphère oxydative stable nécessaire pour transformer un xérogel désordonné et riche en matière organique en une structure cristalline préliminaire pure.

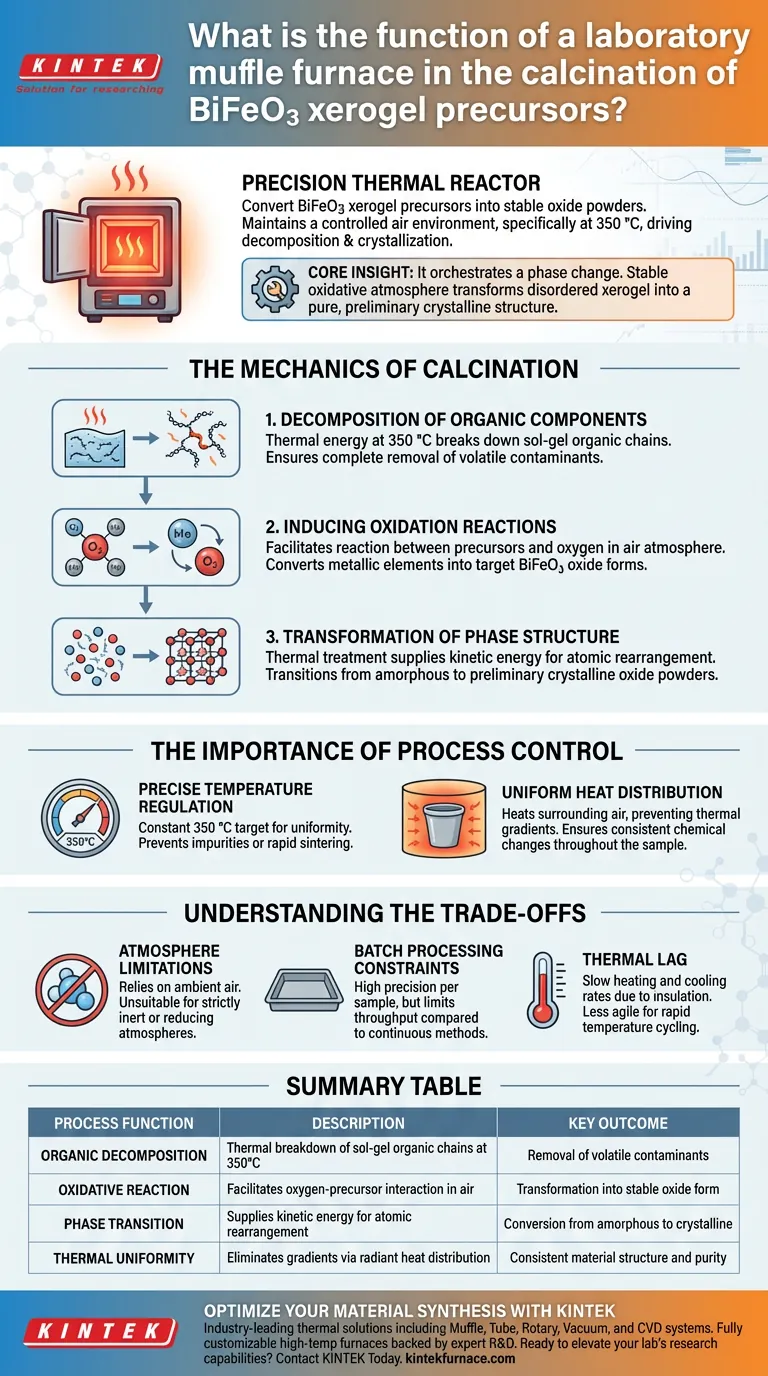

La mécanique de la calcination

Décomposition des composants organiques

Les précurseurs de xérogel sont généralement dérivés de procédés sol-gel, ce qui signifie qu'ils retiennent une quantité importante de matière organique. Le four à moufle fournit l'énergie thermique nécessaire pour décomposer ces chaînes organiques.

En maintenant une température constante de 350 °C, le four assure l'élimination complète des composants volatils qui contamineraient autrement le produit final.

Induction des réactions d'oxydation

La calcination dans un four à moufle se déroule dans une atmosphère d'air, qui est chimiquement active. Le four facilite la réaction entre les matériaux précurseurs et l'oxygène.

Cet environnement oxydatif est essentiel pour convertir les éléments métalliques du précurseur en leurs formes d'oxyde cibles (BiFeO3).

Transformation de la structure de phase

Le précurseur commence sous forme de solide amorphe (désordonné). Le traitement thermique fourni par le four apporte l'énergie cinétique nécessaire aux atomes pour se réorganiser.

Ce processus fait passer le matériau d'un état amorphe à des poudres d'oxyde cristallines préliminaires, établissant la structure de réseau fondamentale requise pour les propriétés magnétiques et électriques du matériau.

L'importance du contrôle du processus

Régulation précise de la température

La constance de la température est la caractéristique déterminante d'un four à moufle. Pour les xérogels de BiFeO3, la cible spécifique de 350 °C doit être maintenue constante pour assurer l'uniformité.

Une régulation précise évite les pics de température qui pourraient entraîner des impuretés de phase indésirables ou un frittage rapide, tout en garantissant que la température est suffisamment élevée pour décomposer complètement les matières organiques.

Distribution uniforme de la chaleur

Contrairement aux méthodes de chauffage direct, un four à moufle chauffe l'air entourant l'échantillon. Cela garantit que la chaleur pénètre la poudre de xérogel de tous les côtés.

Le chauffage uniforme empêche la formation d'un gradient thermique, garantissant que le matériau au centre du creuset subit les mêmes changements chimiques que le matériau en surface.

Comprendre les compromis

Limitations de l'atmosphère

Bien qu'excellent pour l'oxydation, un four à moufle standard repose sur l'air ambiant. Si votre synthèse nécessite une atmosphère strictement inerte (pour éviter l'oxydation) ou une atmosphère réductrice, un four à moufle standard rempli d'air ne convient pas sans modification spécialisée.

Contraintes de traitement par lots

Les fours à moufle sont généralement des outils de traitement par lots. Cela permet une grande précision sur un seul ensemble d'échantillons, mais limite le débit par rapport aux méthodes de traitement continu utilisées dans la fabrication industrielle.

Inertie thermique

En raison de l'isolation nécessaire pour maintenir la stabilité, les fours à moufle peuvent avoir des vitesses de chauffage et de refroidissement lentes. Cette "inertie thermique" rend l'équipement moins agile si votre protocole nécessite un cyclage thermique rapide (trempe).

Faire le bon choix pour votre objectif

Pour assurer le succès de votre processus de calcination, alignez les paramètres de votre équipement sur les exigences spécifiques de votre matériau.

- Si votre objectif principal est la pureté : Assurez-vous que le four est correctement ventilé pour permettre aux sous-produits de la décomposition organique de s'échapper, empêchant ainsi la recontamination du BiFeO3.

- Si votre objectif principal est la cristallinité : Vérifiez la stabilité de la température de votre four à 350 °C ; les fluctuations à ce niveau peuvent entraîner des phases mixtes amorphes/cristallines.

Le four à moufle est le pont entre un précurseur chimique et un matériau fonctionnel, fournissant la stabilité nécessaire pour définir la structure physique finale du matériau.

Tableau récapitulatif :

| Fonction du processus | Description | Résultat clé |

|---|---|---|

| Décomposition organique | Décomposition thermique des chaînes organiques sol-gel à 350°C | Élimination des contaminants volatils |

| Réaction d'oxydation | Facilite l'interaction oxygène-précurseur dans l'air | Transformation en forme d'oxyde stable |

| Transition de phase | Fournit l'énergie cinétique pour la réorganisation atomique | Conversion de l'amorphe au cristallin |

| Uniformité thermique | Élimine les gradients grâce à la distribution de chaleur radiante | Structure et pureté constantes du matériau |

Optimisez votre synthèse de matériaux avec KINTEK

Le traitement thermique de précision est le fondement de la production de BiFeO3 de haute qualité. KINTEK fournit des solutions thermiques leaders de l'industrie, notamment des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous méticuleusement conçus pour répondre aux besoins exigeants des laboratoires modernes.

Soutenus par une R&D experte et une fabrication de précision, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences uniques de calcination et de frittage. Que vous vous concentriez sur une haute pureté ou une cristallinité spécifique, nous offrons le support technique et la fiabilité des équipements dont vous avez besoin pour réussir.

Prêt à améliorer les capacités de recherche de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes

Guide Visuel

Références

- Anders Brennhagen, Helmer Fjellvåg. Unraveling the (De)sodiation Mechanisms of BiFeO<sub>3</sub> at a High Rate with <i>Operando</i> XRD. DOI: 10.1021/acsami.3c17296

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment le processus de calcination à haute température dans un four à moufle facilite-t-il la transformation structurelle du KMnPO4·H2O ?

- Pourquoi un four à moufle à haute température est-il requis pour la calcination secondaire du SC-NMNO ? Clé pour les monocristaux

- Comment un four à moufle est-il utilisé dans l'industrie du verre ? Essentiel pour un traitement thermique de précision

- Qu'est-ce qui rend les fours à moufle polyvalents dans leurs applications ? Libérez le chauffage de précision pour diverses industries

- Pourquoi les fours à creuset sont-ils idéaux pour les opérations à petite échelle ? Maximisez l'efficacité de votre atelier

- Comment les températures élevées sont-elles atteintes dans un four à moufle ? Découvrez la science derrière le chauffage de précision

- Quelles sont les procédures de sécurité pour charger et décharger des échantillons dans un four à moufle ? Assurer la sécurité de l'opérateur et de l'équipement

- Pourquoi le traitement thermique du four à moufle est-il nécessaire pour les électrodes NiCo2O4/ZnO-CuO/NF ? Libérez une activité de haute performance