Fondamentalement, les fours à creuset sont idéaux pour les opérations à petite échelle en raison de leur taille compacte et de leur conception simple. Leur faible encombrement leur permet d'être facilement intégrés dans les ateliers, les laboratoires et les petites fonderies où l'espace est une contrainte importante, éliminant ainsi le besoin de modifications majeures des installations.

Bien que la simplicité et la petite taille d'un four à creuset en fassent le choix par défaut pour la fusion de base en petites quantités, le four "idéal" dépend vraiment de vos objectifs spécifiques. Le bon choix implique d'équilibrer la capacité, la simplicité d'utilisation et le besoin de précision thermique.

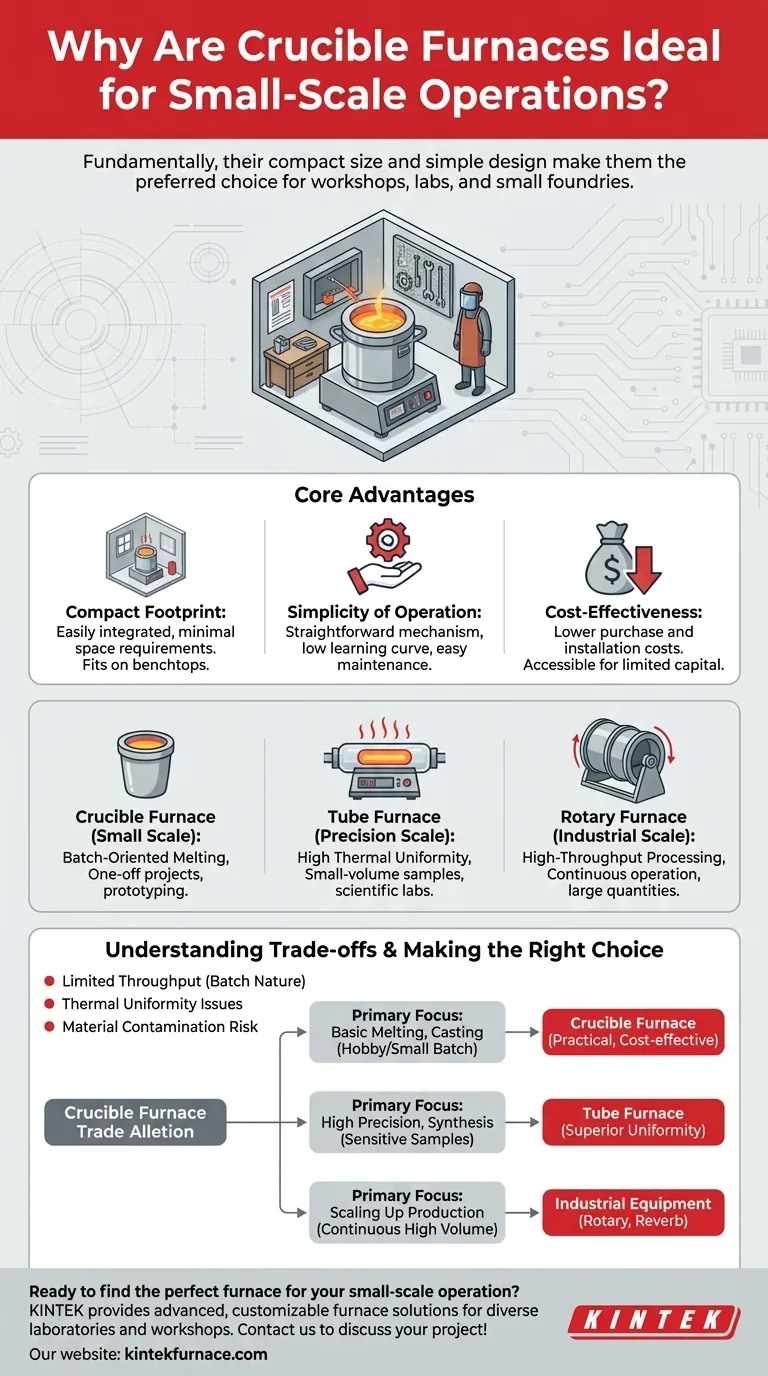

Les principaux avantages pour les opérations à petite échelle

Les principaux avantages d'un four à creuset répondent directement aux contraintes courantes rencontrées par les petits ateliers, les laboratoires et les amateurs.

Encombrement compact

Les fours à creuset sont appréciés pour leurs exigences minimales en matière d'espace. Contrairement aux grands fours industriels qui nécessitent des pièces et des infrastructures dédiées, un petit four à creuset peut souvent s'intégrer sur un établi ou dans un coin d'un atelier.

Cela les rend exceptionnellement faciles à installer et à intégrer dans des configurations existantes sans perturbations ni coûts importants.

Simplicité d'utilisation

À la base, un four à creuset est un récipient (le creuset) placé à l'intérieur d'une chambre isolée qui est chauffée. Ce mécanisme simple les rend relativement faciles à utiliser, à entretenir et à dépanner.

Pour les petites équipes ou les opérateurs individuels, cette simplicité réduit la courbe d'apprentissage et diminue le risque d'erreur opérationnelle.

Rentabilité

La taille plus petite et la construction plus simple des fours à creuset les rendent nettement moins chers à l'achat et à l'installation que leurs homologues plus grands et plus complexes.

Pour les entreprises ou les groupes de recherche disposant de capitaux limités, ce coût d'entrée plus faible rend la fusion et le traitement des matériaux accessibles.

Comment le type de four est lié à l'échelle opérationnelle

Comprendre pourquoi un four à creuset correspond à la catégorie "petite échelle" nécessite de le comparer à d'autres types de fours conçus pour des débits et des applications différents.

Le four à creuset : fusion par lots

Un four à creuset est intrinsèquement un outil de traitement par lots. Vous chargez une quantité spécifique de matériau, le faites fondre et le versez. Ceci est parfaitement adapté aux projets ponctuels, aux petites séries de production ou aux fusions expérimentales.

Sa capacité est définie par la taille du creuset, qui est intrinsèquement limitée.

Le four tubulaire : précision pour les échantillons de faible volume

À une échelle similaire, les fours tubulaires servent un objectif différent. Ils excellent à fournir une uniformité thermique inégalée pour le traitement d'échantillons de faible volume.

Bien qu'ils aient également un faible débit, leur force réside dans le traitement thermique de précision, et non dans la fusion en vrac, ce qui en fait un élément essentiel des laboratoires scientifiques pour les applications sensibles.

Le four rotatif : traitement industriel à haut débit

À l'opposé du spectre, les fours rotatifs sont conçus pour une capacité de production élevée. Leur conception permet le traitement continu de grandes quantités de matériaux.

Ils représentent une véritable opération à l'échelle industrielle, soulignant par contraste pourquoi la nature par lots d'un four à creuset le rend inadapté à la fabrication à grand volume.

Comprendre les compromis

La simplicité qui rend les fours à creuset idéaux pour les petites opérations introduit également des limitations qu'il est essentiel de comprendre.

Débit limité

La nature par lots signifie que la production n'est pas continue. Le temps nécessaire pour chauffer, faire fondre, verser et réinitialiser pour le lot suivant crée un plafond naturel sur la quantité de matériau pouvant être traitée en une journée.

Uniformité thermique

Bien qu'efficace pour la fusion, un simple four à creuset peut ne pas offrir le même niveau de contrôle précis et uniforme de la température dans tout le matériau qu'un four plus spécialisé, comme un four tubulaire. La source de chaleur est externe, ce qui signifie que le matériau au bord du creuset sera plus chaud que le matériau au centre.

Risque de contamination du matériau

Le métal en fusion est en contact direct avec le matériau du creuset. Au fil du temps, le creuset peut se dégrader et introduire des impuretés dans la masse fondue, ce qui peut être inacceptable pour certains alliages ou applications de haute pureté.

Faire le bon choix pour votre objectif

La sélection du four correct consiste à aligner les capacités de l'équipement avec votre objectif principal.

- Si votre objectif principal est la fusion de base de métaux non ferreux pour le moulage, les loisirs ou le prototypage en petites séries : Un four à creuset est presque certainement le choix le plus pratique et le plus rentable.

- Si votre objectif principal est le traitement thermique de haute précision ou la synthèse de petits échantillons de matériaux sensibles : Un four tubulaire est l'outil supérieur en raison de son uniformité thermique exceptionnelle.

- Si votre objectif principal est d'augmenter la production pour une opération continue et à grand volume : Vous devez regarder au-delà de ces options vers des équipements industriels comme les fours rotatifs ou à réverbère.

En comprenant cet équilibre entre l'échelle et la précision, vous pouvez sélectionner le four qui sera un véritable atout pour votre opération.

Tableau récapitulatif :

| Caractéristique | Avantage pour les opérations à petite échelle |

|---|---|

| Encombrement compact | Intégration facile dans les ateliers/laboratoires ; pas de modifications majeures des installations nécessaires. |

| Fonctionnement simple | Faible courbe d'apprentissage ; facile à entretenir et à dépanner. |

| Rentabilité | Coût d'achat et d'installation inférieur à celui des fours industriels. |

| Traitement par lots | Idéal pour les projets ponctuels, le prototypage et les petites séries de production. |

Prêt à trouver le four parfait pour votre opération à petite échelle ?

Chez KINTEK, nous comprenons les défis uniques de la fusion en petites quantités et du traitement thermique de précision. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous fournissons aux divers laboratoires et ateliers des solutions de fours avancées.

Notre gamme de produits, comprenant les fours à moufle, tubulaires et à creuset, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'un four à creuset standard ou d'une solution personnalisée, nous sommes là pour vous aider à maximiser votre efficacité.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir le four idéal pour vos besoins !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus