Un four à moufle à haute température est requis car il fournit l'environnement thermique précis nécessaire pour favoriser la croissance des grains et transformer les structures polycristallines en monocristaux. Plus précisément, une température stable de 1050°C agit comme force motrice pour la fusion des petits grains, résultant en un matériau robuste connu sous le nom de Na0,67Mn0,67Ni0,33O2 monocristallin (SC-NMNO).

Point essentiel à retenir Le processus de calcination secondaire ne consiste pas seulement à chauffer ; c'est une étape d'ingénierie morphologique. En utilisant une chaleur élevée pour fusionner plusieurs petits grains en un seul grand cristal, vous réduisez considérablement la surface spécifique du matériau, ce qui est le principal mécanisme pour prévenir les réactions secondaires dégradantes pendant le cyclage de la batterie.

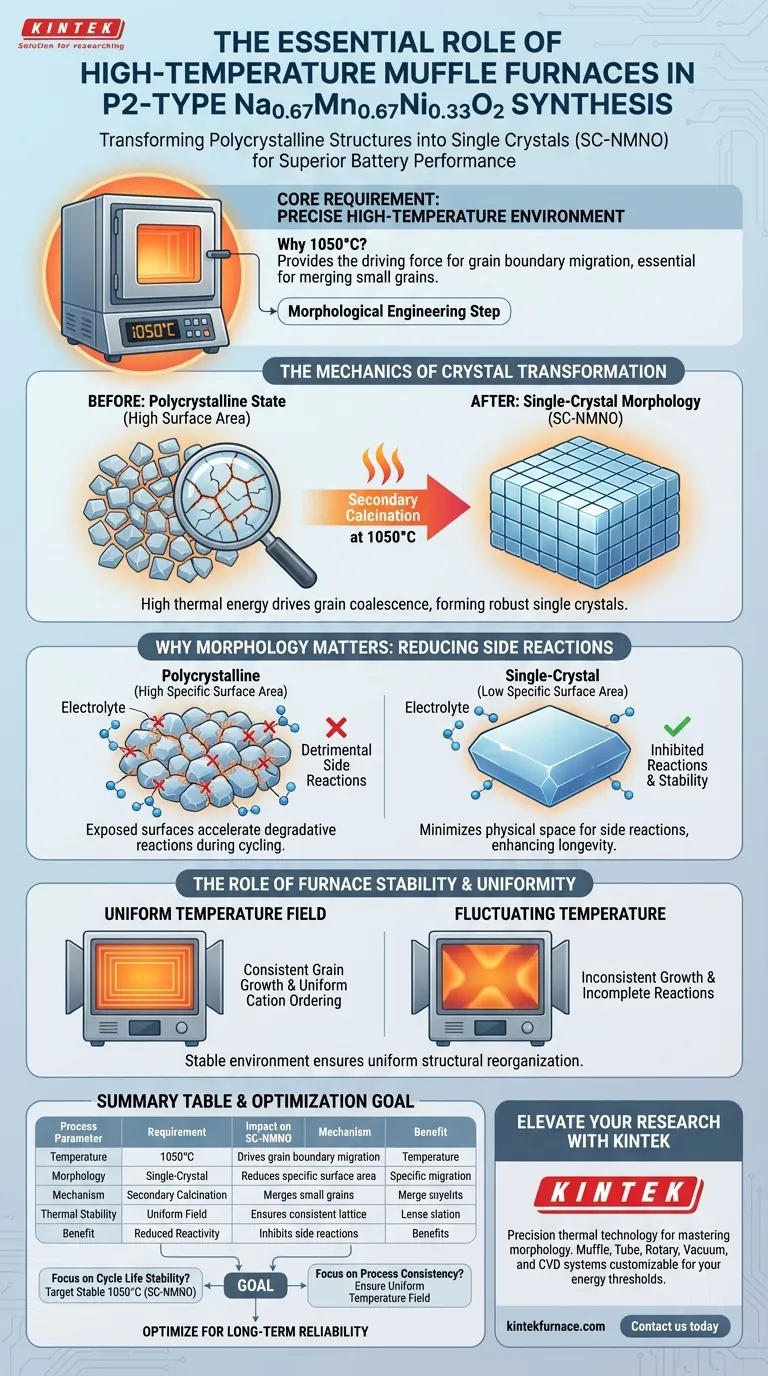

Les Mécanismes de la Transformation Cristalline

Favoriser la Migration des Joints de Grains

La fonction principale du four à moufle dans ce contexte est de fournir un environnement constant de 1050°C.

À cette température spécifique, l'énergie thermique est suffisante pour initier et maintenir la migration des joints de grains. Ce mécanisme permet aux petits grains de coalescer et de fusionner, modifiant fondamentalement la microstructure du matériau.

Obtenir une Morphologie Monocristalline

Le résultat de cette migration est la transformation du matériau d'un état polycristallin en monocristaux de grande taille (SC-NMNO).

Contrairement aux matériaux polycristallins, qui sont composés de nombreux petits cristallites orientés aléatoirement, un monocristal possède une structure de réseau continue et ininterrompue. Cette transformation est impossible sans l'énergie thermique élevée et soutenue fournie par le four.

Pourquoi la Morphologie est Importante pour la Performance

Réduction de la Surface Spécifique

La transition vers une morphologie monocristalline a un impact physique direct : elle réduit considérablement la surface spécifique du matériau de cathode.

Les matériaux polycristallins ont intrinsèquement un rapport surface/volume élevé en raison de la présence de nombreux joints de grains et de surfaces exposées. En fusionnant ces grains, la surface totale exposée est minimisée.

Inhibition des Réactions Secondaires Interfaciales

La réduction de la surface est le facteur critique pour la longévité de la batterie.

Pendant le cyclage de la batterie, l'interface entre la cathode et l'électrolyte est l'endroit où se produisent généralement des réactions secondaires nuisibles. En minimisant la surface exposée grâce à la calcination à haute température, vous limitez efficacement l'espace physique disponible pour ces réactions, stabilisant ainsi le matériau.

Le Rôle de la Stabilité du Four

Fournir un Champ de Température Stable

Au-delà de l'atteinte de la température maximale, le four à moufle doit maintenir un champ de température stable.

Les fluctuations de température peuvent entraîner une croissance de grains incohérente ou des réactions à l'état solide incomplètes. Un environnement stable garantit que la réorganisation structurelle — où les éléments sodium, nickel et manganèse entrent dans des sites de réseau spécifiques — se produit uniformément dans tout le lot.

Faciliter les Réactions à l'État Solide

La chaleur agit comme force motrice pour les réactions à l'état solide et la cristallisation nécessaires.

Bien que des températures plus basses (par exemple, 900-950°C) puissent permettre une certaine réorganisation structurelle et un ordonnancement des cations, l'objectif spécifique de la calcination secondaire pour le SC-NMNO nécessite le seuil d'énergie plus élevé pour réaliser pleinement la forme monocristalline.

Comprendre les Compromis

Le Risque de Calcination Incomplète

Si le four ne parvient pas à maintenir la haute température requise (1050°C), le processus de croissance des grains sera insuffisant.

Cela se traduit par un matériau qui conserve une nature polycristalline avec une surface spécifique plus élevée. Bien que cela puisse offrir des propriétés électrochimiques différentes, cela sacrifie les avantages de stabilité obtenus en inhibant les réactions secondaires interfaciales.

Équilibrer Cristallinité et Réactivité

Il existe un équilibre délicat entre la maximisation de la cristallinité et le maintien de l'activité électrochimique.

Dans d'autres contextes catalytiques, un frittage excessif (par exemple, à 800°C pour certains matériaux poreux) peut effondrer les structures poreuses et réduire les sites actifs. Cependant, pour le Na0,67Mn0,67Ni0,33O2 de type P2, l'effet de "frittage" de fusion des grains est un résultat souhaité pour améliorer la durabilité structurelle par rapport à la réactivité de surface.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la synthèse des cathodes de batteries sodium-ion de type P2, alignez votre traitement thermique sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la stabilité du cycle de vie : Visez une calcination stable à 1050°C pour produire des monocristaux (SC-NMNO), ce qui minimise la surface et inhibe les réactions secondaires.

- Si votre objectif principal est la cohérence du processus : Assurez-vous que votre four à moufle fournit un champ de température uniforme pour éviter un mélange de cations inégal et garantir une cristallinité identique sur l'ensemble du lot d'échantillons.

Une régulation précise de la haute température est l'outil définitif pour l'ingénierie de l'architecture de surface requise pour une fiabilité de batterie à long terme.

Tableau Récapitulatif :

| Paramètre du Processus | Exigence | Impact sur le Matériau SC-NMNO |

|---|---|---|

| Température | 1050°C | Fournit la force motrice pour la migration des joints de grains |

| Morphologie | Monocristalline | Réduit la surface spécifique et les défauts structurels |

| Mécanisme | Calcination Secondaire | Fusionne les petits grains en grands monocristaux robustes |

| Stabilité Thermique | Champ Uniforme | Assure un ordonnancement cohérent des cations et une structure de réseau |

| Bénéfice | Réactivité Réduite | Inhibe les réactions secondaires nuisibles entre l'électrolyte et la cathode |

Élevez Votre Recherche sur les Matériaux de Batterie avec KINTEK

La précision dans la calcination secondaire fait la différence entre l'instabilité polycristalline et la durabilité monocristalline. KINTEK fournit la technologie thermique avancée nécessaire pour maîtriser la morphologie du Na0,67Mn0,67Ni0,33O2 de type P2.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD — tous personnalisables pour répondre à vos seuils d'énergie de recherche ou de production spécifiques. Que vous ayez besoin d'un environnement stable à 1050°C ou d'atmosphères spécialisées, les fours à haute température KINTEK fournissent les champs de température uniformes requis pour une ingénierie matérielle supérieure.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Venkat Pamidi, Maximilian Fichtner. Single-Crystal P2–Na<sub>0.67</sub>Mn<sub>0.67</sub>Ni<sub>0.33</sub>O<sub>2</sub> Cathode Material with Improved Cycling Stability for Sodium-Ion Batteries. DOI: 10.1021/acsami.3c15348

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle lors des premières étapes d'extraction de la lignine et des substances humiques ?

- Quel rôle joue un four à moufle à micro-ondes industriel dans le processus de frittage des squelettes céramiques poreux de mullite ?

- Quels sont les avantages de l'utilisation d'un four à moufle pour les composites autolubrifiants à base d'aluminium ? Maximiser la dureté de la matrice

- Pourquoi un chauffage contrôlé et constant est-il important dans un four à moufle ? Assurez des résultats fiables dans votre laboratoire

- Quelle est la fonction technique principale d'un four à moufle industriel ? Obtenir de l'hématite pure par oxydation de précision

- Comment un four à résistance de haute précision assure-t-il le traitement de mise en solution T6 ? Atteignez la résistance maximale de l'alliage avec KINTEK

- Comment un four à moufle de laboratoire à haute température influence-t-il la microstructure de l'acier H13 ? Perspectives d'experts

- Pourquoi le contrôle de l'atmosphère est-il important dans un four à moufle ? Débloquez un traitement de matériaux précis