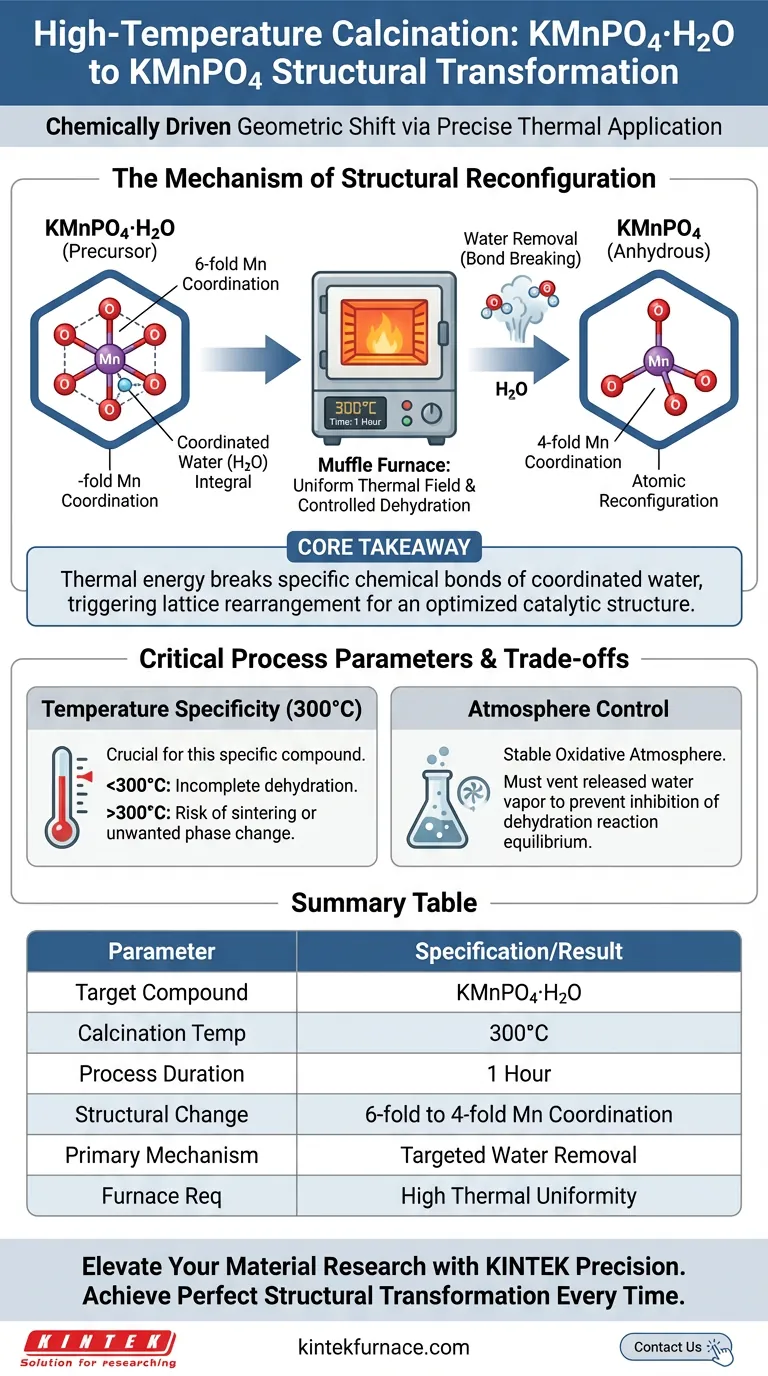

La calcination à haute température fonctionne comme un outil de déshydratation précis pour modifier la coordination atomique. Dans le cas spécifique du KMnPO4·H2O, la soumission du matériau à un champ thermique uniforme à 300°C pendant une heure entraîne l'élimination des molécules d'eau coordonnées. Cette perte d'eau force une reconfiguration structurelle fondamentale, faisant passer les centres de manganèse d'un environnement de coordination à six plis à une coordination à quatre plis dans le KMnPO4 anhydre résultant.

Point clé Le four à moufle ne se contente pas de sécher le matériau ; il fournit l'énergie thermique stable nécessaire pour rompre les liaisons chimiques spécifiques qui retiennent l'eau coordonnée. Cette vacance contrôlée déclenche le réarrangement du réseau cristallin, convertissant la géométrie du manganèse pour créer une structure optimisée pour l'analyse des performances catalytiques.

Le Mécanisme de la Reconfiguration Structurelle

La transformation du KMnPO4·H2O n'est pas un simple changement de phase ; c'est un déplacement géométrique d'origine chimique rendu possible par une application thermique précise.

Élimination Contrôlée de l'Eau Coordonnée

La fonction principale du processus de calcination à 300°C est l'élimination ciblée des molécules d'eau qui sont chimiquement liées (coordonnées) au réseau cristallin.

Contrairement à l'humidité de surface, ces molécules font partie intégrante de la structure initiale. Le four à moufle fournit l'énergie thermique soutenue nécessaire pour surmonter l'énergie de liaison de ces molécules d'eau coordonnées, les éliminant efficacement du composé.

Changement dans la Coordination du Manganèse

L'élimination de l'eau crée une vacance dans la sphère de coordination des atomes de manganèse.

Pour stabiliser la structure après cette perte, les centres de manganèse subissent une reconfiguration. Ils passent d'une coordination à six plis (liée à six atomes/molécules environnants) à une coordination à quatre plis. Ce changement géométrique est la caractéristique déterminante de la transition du KMnPO4·H2O au KMnPO4.

Le Rôle du Champ Thermique Uniforme

L'efficacité de cette transformation repose fortement sur la capacité du four à moufle à maintenir un champ thermique uniforme.

Les incohérences de température conduiraient à une déshydratation partielle, résultant en une phase mixte où certains centres de manganèse resteraient coordonnés à six plis tandis que d'autres passeraient à quatre plis. Un champ uniforme assure que l'ensemble de l'échantillon se transforme de manière homogène, ce qui est essentiel pour une corrélation précise entre la structure atomique et les performances du matériau.

Paramètres Critiques du Processus et Compromis

Bien que la référence principale souligne le succès de ce processus à 300°C, la compréhension des limites et des exigences de l'équipement est essentielle pour la reproductibilité.

Spécificité de la Température

Le point de consigne de 300°C est distinct et critique pour ce composé phosphate spécifique.

Opérer significativement en dessous de ce seuil peut ne pas fournir suffisamment d'énergie pour rompre les liaisons de l'eau coordonnée, laissant la structure à six plis intacte. Inversement, bien que les fours à moufle puissent atteindre des températures beaucoup plus élevées (jusqu'à 900°C pour d'autres applications), une chaleur excessive appliquée à ce composé spécifique pourrait risquer de provoquer un frittage ou une décomposition indésirable de la phase plutôt que le réarrangement souhaité du réseau.

Contrôle de l'Atmosphère

Un four à moufle fournit généralement une atmosphère oxydante stable.

Pour le KMnPO4, cet environnement permet aux précurseurs de réagir complètement et stabilise les phases d'oxyde. Cependant, l'opérateur doit s'assurer que le four permet l'évacuation de la vapeur d'eau libérée ; sinon, la pression d'humidité locale pourrait théoriquement inhiber l'équilibre de la réaction de déshydratation.

Faire le Bon Choix pour Votre Objectif

La transformation structurelle du KMnPO4·H2O est un exemple clair d'utilisation de l'énergie thermique pour concevoir la géométrie atomique.

- Si votre objectif principal est la synthèse de matériaux de base : Assurez-vous que votre four est calibré pour maintenir strictement 300°C avec une grande uniformité thermique afin de garantir une déshydratation complète sur l'ensemble du lot d'échantillons.

- Si votre objectif principal est la recherche catalytique : Vérifiez la transition vers une coordination à quatre plis à l'aide d'une analyse structurelle (comme la DRX) après calcination, car cette géométrie atomique spécifique est la variable qui est corrélée à l'activité catalytique.

La précision du traitement thermique est la seule voie pour obtenir la coordination atomique spécifique requise pour les matériaux catalytiques haute performance.

Tableau Récapitulatif :

| Paramètre | Spécification/Résultat |

|---|---|

| Composé Cible | KMnPO4·H2O |

| Température de Calcination | 300°C |

| Durée du Processus | 1 Heure |

| Changement Structurel | Coordination du Manganèse de 6 plis à 4 plis |

| Mécanisme Principal | Élimination ciblée des molécules d'eau coordonnées |

| Exigence du Four | Haute uniformité thermique pour un changement de phase homogène |

Élevez Votre Recherche Matérielle avec la Précision KINTEK

La reconfiguration atomique précise nécessite plus que de la simple chaleur ; elle exige une stabilité thermique absolue. KINTEK fournit des fours à moufle, des fours tubulaires et des systèmes sous vide leaders de l'industrie, conçus pour vous donner un contrôle total sur vos paramètres de calcination.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont personnalisables pour répondre à vos besoins uniques en matière de recherche catalytique ou de synthèse de matériaux. Assurez une transformation structurelle parfaite à chaque fois avec les champs thermiques uniformes de KINTEK.

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Shujiao Yang, Wei Zhang. Electrocatalytic water oxidation with manganese phosphates. DOI: 10.1038/s41467-024-45705-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes des fours à boîte ? Solutions polyvalentes pour le traitement thermique des métaux et le traitement des matériaux

- Quel est le rôle principal d'un four à moufle dans la synthèse de l'oxyde de calcium à partir de coquilles d'œufs ? Obtenir du CaO de haute pureté

- Quelles sont les applications typiques d'un four à moufle ? Atteindre la précision et la pureté dans les processus à haute température

- Quelle est la fonction principale d'un four à résistance à chambre haute température pour les céramiques γ-Y1.5Yb0.5Si2O7 ? Frittage et Densification Optimaux

- Combien de temps faut-il à un four à moufle pour atteindre sa température maximale ? Optimisez le processus de chauffe de votre laboratoire.

- Quel rôle joue un four à moufle dans le prétraitement des coquilles d'œufs ? Optimisez la production de CaO grâce à une calcination précise

- Comment un four à moufle assure-t-il la qualité du film d'oxyde pour le Ti-6Al-4V ELI ? Maîtriser l'oxydation thermique de précision

- Quel rôle joue un four à moufle de précision dans le traitement d'homogénéisation des alliages d'aluminium ? | Guide d'expert