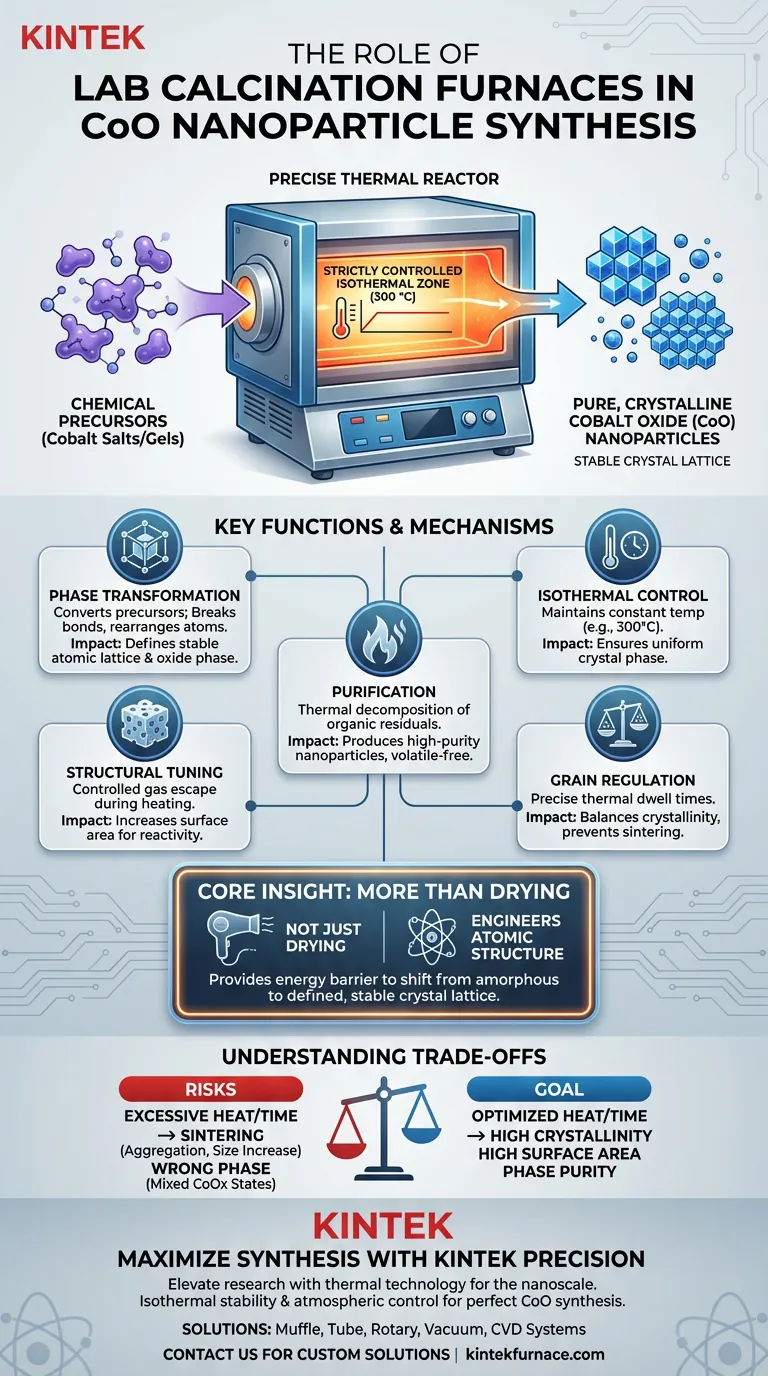

Un four de calcination de laboratoire sert de réacteur thermique précis nécessaire pour convertir les précurseurs chimiques en nanoparticules stables d'oxyde de cobalt (CoO). En maintenant des conditions thermodynamiques strictement contrôlées — spécifiquement un chauffage isotherme autour de 300 °C — le four pilote la transformation complète des précipités de sel de cobalt en une phase d'oxyde cristalline pure, tout en éliminant simultanément les résidus volatils.

Idée clé : Le four ne se contente pas de sécher le matériau ; il conçoit la structure atomique du matériau. Il fournit la barrière énergétique nécessaire pour faire passer la substance d'un état amorphe ou précurseur à un réseau cristallin défini et stable, garantissant que les nanoparticules finales possèdent la pureté et les propriétés physiques requises.

Le Mécanisme de Transformation de Phase

Conversion des Précurseurs en Cristaux

La fonction principale du four est de faciliter une réaction à l'état solide. Les précurseurs chimiques, souvent des sels ou des gels de cobalt, sont thermodynamiquement instables par rapport à l'oxyde désiré. Le four fournit l'énergie thermique nécessaire pour briser les liaisons chimiques du précurseur et réarranger les atomes dans la structure cristalline stable de l'oxyde de cobalt (CoO).

Contrôle Thermodynamique Précis

L'obtention de nanoparticules de haute qualité nécessite plus qu'une simple chaleur élevée ; elle exige une stabilité isotherme. Le four crée un environnement uniforme où la température est maintenue constante (par exemple, à 300 °C). Cela garantit que chaque particule du lot subit la même histoire thermique, résultant en une phase cristalline uniforme plutôt qu'un mélange de matériaux sous-réagis et sur-réagis.

Purification et Amélioration Structurelle

Élimination des Impuretés Volatiles

Pendant la synthèse, les précurseurs sont souvent mélangés avec des solvants, des tensioactifs ou des stabilisants organiques. Le four de calcination agit comme une chambre de purification. Par une oxydation continue à haute température, un chauffage strictement contrôlé élimine ces composants organiques résiduels et les impuretés volatiles. Ceci est essentiel pour obtenir des nanoparticules de haute pureté, exemptes de contaminants qui pourraient nuire aux performances.

Développement de la Surface Spécifique

Au fur et à mesure que les gaz résiduels et les composants volatils s'échappent du matériau pendant le chauffage, ils laissent souvent des vides. Ce processus peut créer une structure poreuse, semblable à une éponge à l'intérieur des nanoparticules. Cette augmentation de la surface spécifique est vitale pour les applications nécessitant une réactivité élevée, comme la catalyse, où une plus grande surface exposée équivaut à de meilleures performances.

Comprendre les Compromis

L'Équilibre entre Cristallinité et Agrégation

Bien que des températures plus élevées ou des temps de séjour plus longs améliorent la cristallinité et éliminent davantage d'impuretés, ils comportent également des risques. Une chaleur excessive peut provoquer le frittage (fusion) des nanoparticules, entraînant une augmentation significative de la taille des grains et une perte de la surface nanométrique désirée.

Risques de Stabilité de Phase

Le cobalt peut exister sous plusieurs états d'oxydation (par exemple, CoO, Co3O4). L'atmosphère du four et la précision de la température sont les seuls moyens de garantir la formation de la bonne phase. Un contrôle de température inexact ou un chauffage inégal peut entraîner des matériaux à phases mixtes, compromettant les propriétés électroniques ou magnétiques du produit final.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre synthèse d'oxyde de cobalt, alignez les paramètres de votre four sur vos métriques de performance spécifiques :

- Si votre objectif principal est une pureté élevée et une cristallinité parfaite : Privilégiez un four doté d'une stabilité isotherme exceptionnelle pour assurer une décomposition organique complète et un arrangement uniforme du réseau cristallin.

- Si votre objectif principal est l'activité catalytique : Concentrez-vous sur la vitesse de montée en température et la dynamique d'échappement des gaz ; un dégagement contrôlé des volatils crée la structure poreuse nécessaire pour une surface maximale.

Le four de calcination de laboratoire est l'outil déterminant qui comble le fossé entre le potentiel chimique brut et les nanomatériaux fonctionnels et haute performance.

Tableau Récapitulatif :

| Fonction | Description | Impact sur les Nanoparticules de CoO |

|---|---|---|

| Transformation de Phase | Convertit les précurseurs de cobalt en structures cristallines | Définit le réseau atomique stable et la phase d'oxyde |

| Contrôle Isotherme | Maintient une température constante (par exemple, 300°C) | Assure une phase cristalline uniforme sur tout le lot |

| Purification | Décomposition thermique des résidus organiques | Produit des nanoparticules de haute pureté exemptes de volatils |

| Réglage Structurel | Échappement contrôlé des gaz pendant le chauffage | Augmente la surface pour la réactivité catalytique |

| Régulation des Grains | Temps de séjour thermiques précis | Équilibre la cristallinité avec la prévention du frittage |

Maximisez Votre Synthèse de Matériaux avec la Précision KINTEK

Élevez votre recherche et votre production avec une technologie thermique conçue pour le nanomonde. Que vous développiez des catalyseurs ou des matériaux électroniques, KINTEK fournit la stabilité isotherme et le contrôle atmosphérique nécessaires à une synthèse parfaite d'oxyde de cobalt.

Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Tous nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins thermodynamiques uniques.

Prêt à obtenir une cristallinité et une pureté supérieures ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment les fours à atmosphère contribuent-ils à l'amélioration des propriétés des matériaux ? Obtenez une résistance et une finition supérieures

- Qu'est-ce que le traitement thermique sous atmosphère d'argon ? Le guide définitif pour la protection des métaux réactifs

- Comment un four à sole en atmosphère contrôlée est-il utilisé dans le traitement thermique des matériaux métalliques ? Améliorer la précision et la qualité

- Quelles sont les deux grandes catégories de fours à atmosphère contrôlée ? Choisissez Four discontinu ou Four continu selon vos besoins

- Quelles sont les principales applications industrielles des fours à atmosphère ? Essentiel pour le traitement des matériaux à haute température

- Quelles sont les propriétés de l'argon qui le rendent adapté aux processus de traitement thermique ? Découvrez ses avantages inertes pour les métaux

- Comment un four de recuit sous atmosphère contrôlée influence-t-il la stabilité de l'austénite résiduelle ? Libérez la qualité de l'acier

- Quelles conditions de procédé un four de recuit en caisse offre-t-il pour l'alliage Ti50Ni47Fe3 ? Optimiser les paramètres de traitement thermique