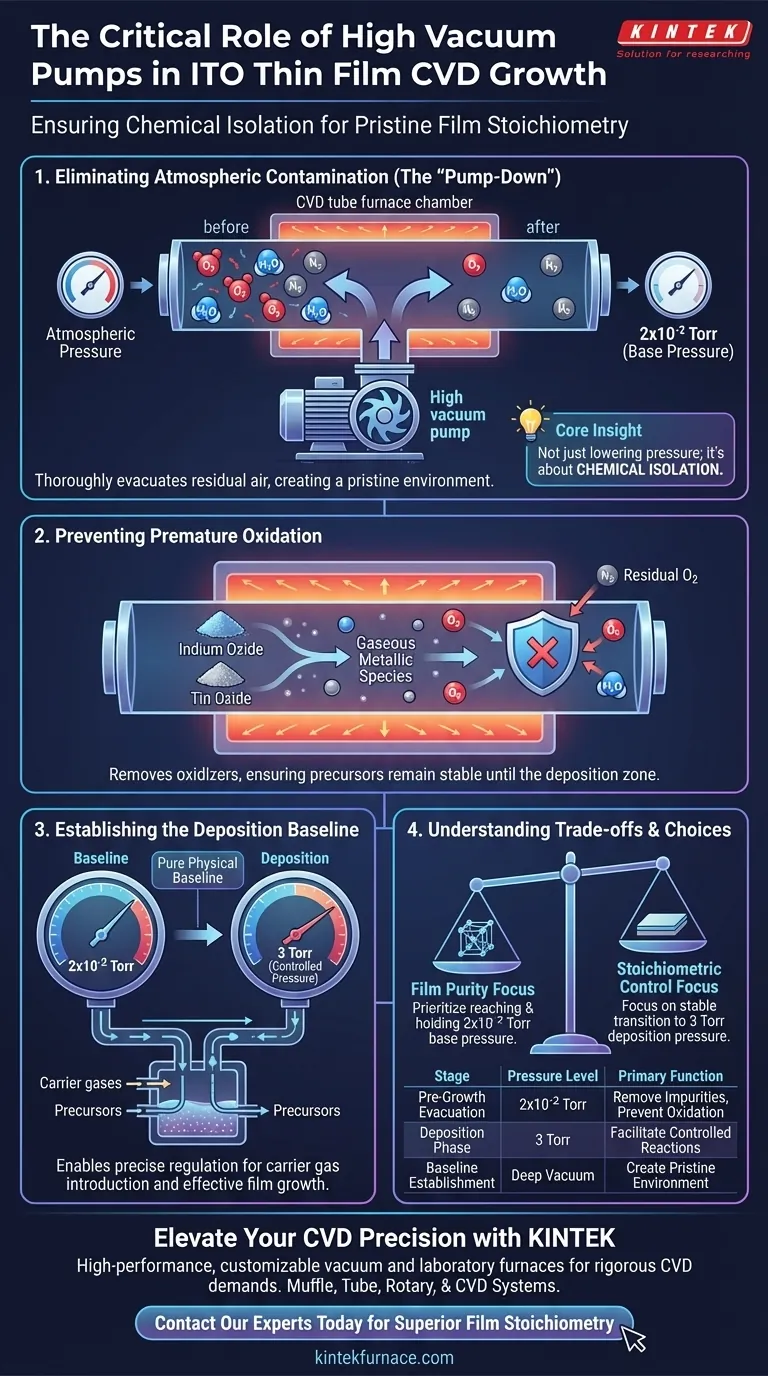

Le système de pompe à vide poussé fonctionne comme un mécanisme de purification essentiel dans le processus CVD, réduisant la pression du four tubulaire à environ 2x10^-2 Torr avant le début de la croissance. Son rôle spécifique est d'évacuer complètement l'air résiduel et les gaz impurs, créant un environnement vierge qui empêche l'oxydation des précurseurs et établit la base physique requise pour un dépôt contrôlé.

Idée clé : Le système de vide ne sert pas seulement à abaisser la pression ; il s'agit d'isolement chimique. En dépouillant la chambre des contaminants atmosphériques, il garantit que la réaction à haute température est uniquement pilotée par vos précurseurs prévus, protégeant la stœchiométrie du film contre les variables environnementales incontrôlées.

Le rôle essentiel de l'évacuation de la chambre

Élimination de la contamination atmosphérique

La fonction immédiate de la pompe à vide poussé est l'élimination de l'air résiduel et des gaz impurs de la chambre du four.

L'air atmosphérique standard contient de l'oxygène, de la vapeur d'eau et de l'azote, qui peuvent tous interférer avec les réactions chimiques délicates requises pour la croissance de l'ITO.

En réduisant la pression à 2x10^-2 Torr, le système "réinitialise" efficacement l'environnement de la chambre, garantissant qu'aucune espèce chimique non désirée n'est présente lorsque le chauffage commence.

Prévention de l'oxydation prématurée

Un risque majeur dans la synthèse de l'oxyde d'indium-étain (ITO) est l'oxydation prématurée des précurseurs.

Le processus implique la conversion d'oxyde d'indium et d'oxyde d'étain en espèces métalliques gazeuses. Si de l'oxygène résiduel est présent pendant la phase de montée en température, ces précurseurs peuvent réagir de manière incontrôlée avant d'atteindre le substrat.

L'environnement de vide poussé élimine les oxydants qui provoquent cette dégradation, garantissant que les précurseurs restent stables jusqu'à ce qu'ils atteignent la zone de dépôt.

Établir la base de dépôt

Permettre une régulation précise de la pression

Alors que la pompe atteint initialement un vide poussé (2x10^-2 Torr), le dépôt réel se produit à une pression plus élevée et contrôlée de 3 Torr.

L'étape de vide poussé fournit la base physique pure nécessaire pour réguler avec précision ce changement ascendant de pression.

Partir d'un vide profond permet au système d'introduire les gaz porteurs et les précurseurs avec précision, établissant le libre parcours moyen spécifique requis pour une croissance efficace du film.

Comprendre les compromis

Profondeur du vide vs. Efficacité du processus

Il est essentiel de distinguer la pression de base (2x10^-2 Torr) de la pression de dépôt (3 Torr).

Tenter d'effectuer le dépôt à la pression de base entraînerait probablement un libre parcours moyen trop long, empêchant les collisions en phase gazeuse nécessaires à la croissance du film.

Inversement, ne pas atteindre la pression de base de 2x10^-2 Torr avant d'introduire les gaz piège efficacement les contaminants dans le film. Le compromis est le temps : le système nécessite une phase de "pompage" dédiée avant que la croissance puisse commencer pour garantir la pureté.

Faire le bon choix pour votre objectif

Pour optimiser votre croissance de couches minces d'ITO, considérez comment vous gérez l'étape du vide :

- Si votre objectif principal est la pureté du film : Assurez-vous que votre système de pompe atteint et maintient de manière fiable 2x10^-2 Torr pour éliminer toute vapeur d'eau et tout oxygène résiduel avant de chauffer les précurseurs.

- Si votre objectif principal est le contrôle stœchiométrique : Concentrez-vous sur la stabilité de la transition du vide de base à la pression de dépôt de 3 Torr, car ce changement définit la cinétique de réaction.

Le système de vide est le gardien de la qualité, garantissant que le processus CVD commence sur une base de pureté chimique plutôt que sur le hasard atmosphérique.

Tableau récapitulatif :

| Étape | Niveau de pression | Fonction principale |

|---|---|---|

| Évacuation avant croissance | 2x10^-2 Torr | Élimine l'air résiduel, l'humidité et les impuretés pour prévenir l'oxydation |

| Phase de dépôt | 3 Torr | Facilite les réactions chimiques contrôlées et les collisions en phase gazeuse |

| Établissement de la base | Vide poussé | Crée un environnement vierge pour une introduction précise du gaz porteur |

Améliorez la précision de votre CVD avec KINTEK

Ne laissez pas les contaminants atmosphériques compromettre la qualité de vos couches minces. KINTEK fournit des systèmes de vide haute performance et des fours de laboratoire à haute température spécialement conçus pour les exigences rigoureuses du dépôt chimique en phase vapeur.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de Muffle, Tube, Rotatif, Vide et CVD adaptés à vos besoins uniques de recherche ou de production. Que vous optimisiez la croissance de l'ITO ou développiez de nouveaux revêtements de matériaux, notre équipement garantit l'isolement chimique et la stabilité de pression requis pour l'excellence.

Prêt à obtenir une stœchiométrie de film supérieure ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le rôle de la couche catalytique d'or (Au) dans la croissance VLS des nanofils de ZnO ? Maîtriser la synthèse de précision

- Pourquoi les fours CVD sont-ils considérés comme importants dans la technologie moderne ? Atteignez une précision inégalée dans la fabrication de films minces.

- Quelles sont les différentes méthodes de chauffage du substrat en CVD ? Explication du mur chaud (Hot Wall) par rapport au mur froid (Cold Wall)

- Quelles sont les principales différences entre le PVD et le CVD en termes de mécanisme de dépôt ? Choisissez la bonne méthode de revêtement pour votre laboratoire

- Comment l'argon sert-il de gaz porteur lors du CVD des aérogels BN@PyC ? Conseils essentiels pour un dépôt uniforme

- Pourquoi le NaCl est-il utilisé dans la synthèse CVD du WTe2 ? Améliorer la croissance cristalline avec un flux assisté par sel

- Comment le dépôt chimique en phase vapeur (CVD) est-il utilisé dans la fabrication de produits électroniques ? Construire des couches uniformes et de haute pureté pour l'électronique avancée

- Comment les dimensions du tube de quartz influencent-elles la synthèse CVD du MoS2 ? Optimiser le flux pour des monocouches de haute qualité