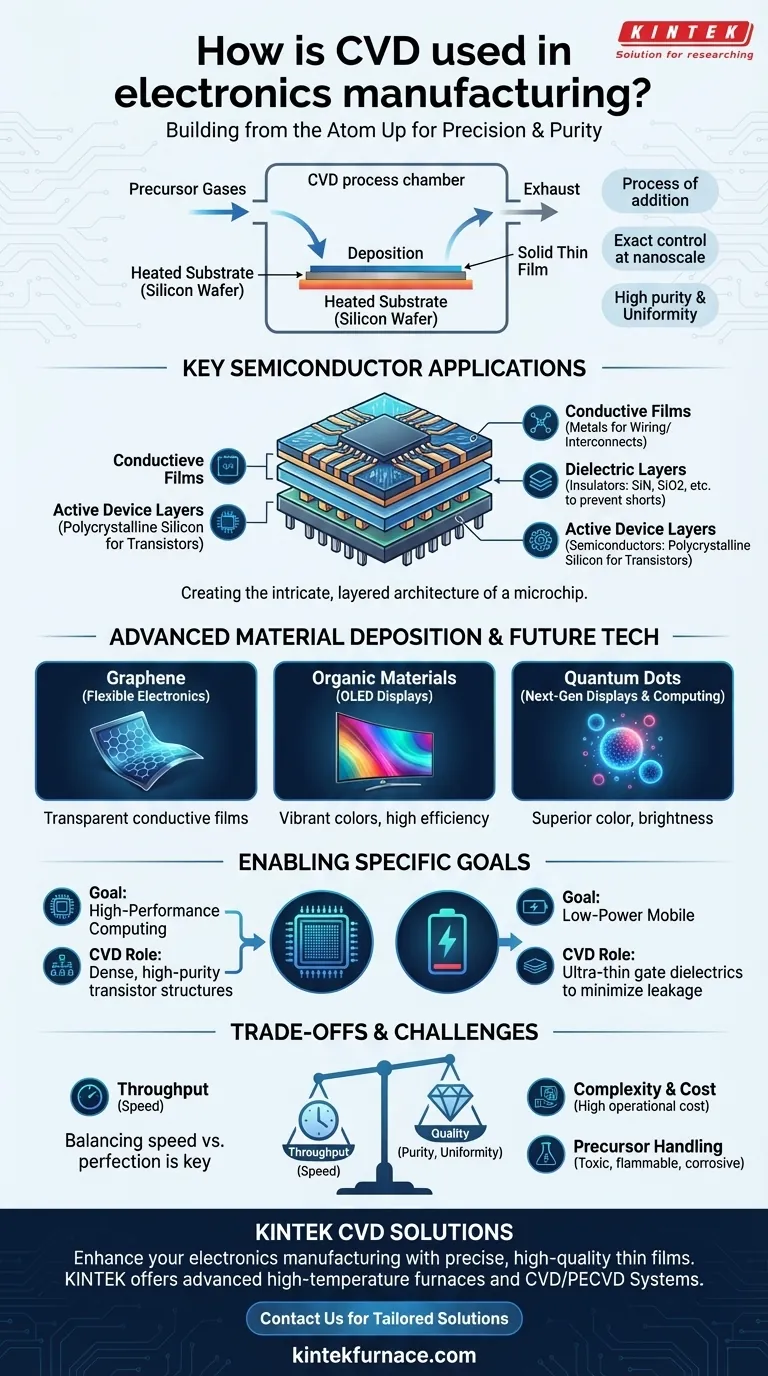

Dans la fabrication de produits électroniques, le dépôt chimique en phase vapeur (CVD) est le processus fondamental utilisé pour construire les composants critiques d'une micropuce à partir de l'atome. Il fonctionne en introduisant des gaz réactifs dans une chambre, qui se décomposent ensuite et déposent un film solide et ultra-mince sur un substrat, tel qu'une tranche de silicium. Cette méthode est indispensable pour créer les couches de haute pureté et parfaitement uniformes qui forment les transistors, les condensateurs et le câblage qui les relie.

À la base, le CVD ne consiste pas seulement à ajouter une couche de matériau. Il s'agit du contrôle absolu qu'il offre sur l'épaisseur, la composition et la pureté à l'échelle nanométrique, ce qui est l'exigence non négociable pour la fabrication de pratiquement tous les dispositifs électroniques avancés aujourd'hui.

La fonction principale du CVD : Construire à partir de l'atome

Le CVD est un processus d'addition. Il permet aux fabricants de construire l'architecture complexe et stratifiée d'un dispositif semi-conducteur avec une incroyable précision, formant les éléments constitutifs de l'informatique moderne.

Qu'est-ce que le dépôt chimique en phase vapeur ?

Dans sa forme la plus simple, le CVD implique une réaction chimique qui commence par un gaz et se termine par un solide. Un substrat, typiquement une tranche de silicium, est placé dans une chambre de réaction. Des gaz spécifiques, appelés précurseurs, sont ensuite introduits. Lorsque ces gaz réagissent ou se décomposent sur la surface chaude du substrat, ils forment un film mince solide, les sous-produits étant évacués de la chambre.

Pourquoi la précision est non négociable

Les micropuces modernes contiennent des milliards de transistors, chacun avec des caractéristiques mesurées en nanomètres. Pour que ces composants fonctionnent correctement, les couches dont ils sont faits—isolants, conducteurs et semi-conducteurs—doivent avoir des épaisseurs exactes et être exemptes d'impuretés. Le CVD offre ce niveau de contrôle, permettant la fabrication de ces motifs nanométriques complexes.

Avantages clés : Pureté et uniformité

La performance d'un appareil électronique est directement liée à la qualité de ses couches de matériaux. Le CVD excelle dans la production de films à la fois très purs et exceptionnellement uniformes sur toute la surface d'une tranche. Cette cohérence est essentielle pour obtenir des rendements de fabrication élevés et des performances fiables des appareils.

Applications clés dans la fabrication de semi-conducteurs

Le CVD n'est pas une technique à usage unique ; c'est une boîte à outils polyvalente utilisée plusieurs fois lors de la création d'un circuit intégré pour déposer différents types de matériaux.

Dépôt de couches diélectriques

Les matériaux diélectriques sont des isolants électriques. Le CVD est utilisé pour déposer des films comme le nitrure de silicium et le dioxyde de silicium afin d'isoler les composants conducteurs les uns des autres, d'éviter les "courts-circuits" électriques et de protéger le dispositif de l'environnement. Ces couches sont fondamentales pour créer des transistors et des condensateurs fonctionnels.

Création de films conducteurs

Alors que la photolithographie définit les motifs de câblage, le CVD est utilisé pour déposer les matériaux conducteurs eux-mêmes. Il peut créer des films minces de métaux qui servent d'"interconnexions" ou de câblage entre des millions de transistors, formant les circuits complexes qui permettent à la puce d'effectuer des calculs.

Formation de couches de dispositifs actifs

Le rôle peut-être le plus critique du CVD est le dépôt des couches semi-conductrices qui forment les parties actives d'un transistor. Cela inclut le dépôt de couches de silicium polycristallin ou d'autres matériaux semi-conducteurs qui contrôlent le flux d'électricité, ce qui est l'essence même de la fonction d'un transistor en tant qu'interrupteur.

Repousser les limites : Dépôt de matériaux avancés

Bien que central pour les puces de silicium traditionnelles, la polyvalence du CVD s'étend aux matériaux de pointe qui permettent la prochaine génération d'électronique.

Le graphène pour l'électronique flexible

Le CVD est l'une des principales méthodes pour faire croître de grandes feuilles de graphène de haute qualité, d'une seule épaisseur atomique. Cette capacité ouvre la voie aux films conducteurs transparents utilisés dans les écrans flexibles, les capteurs portables et d'autres nouveaux dispositifs électroniques.

Matériaux organiques pour les écrans OLED

Certaines variantes du CVD sont utilisées pour déposer les couches minces de composés organiques qui constituent les diodes électroluminescentes organiques (OLED). La superposition précise de ces matériaux permet aux écrans OLED de produire des couleurs vibrantes avec une grande efficacité.

Points quantiques pour les écrans de nouvelle génération

Les techniques CVD sont adaptées pour déposer des points quantiques, qui sont des nanocristaux semi-conducteurs. Ces matériaux offrent une précision des couleurs et une luminosité supérieures pour les écrans de nouvelle génération et ont également des applications en imagerie biomédicale et en informatique quantique.

Comprendre les compromis et les défis

Malgré sa puissance, le CVD est un processus très sophistiqué avec des complexités inhérentes que les fabricants doivent gérer.

Complexité et coût du processus

Les réacteurs CVD sont des systèmes complexes et coûteux qui nécessitent un contrôle précis de la température, de la pression et du débit de gaz. L'entretien de ces systèmes et l'assurance de la répétabilité du processus représentent un coût opérationnel et un défi technique importants.

Manipulation des matériaux précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être hautement toxiques, inflammables ou corrosifs. La manipulation, le stockage et la livraison de ces matériaux en toute sécurité nécessitent une infrastructure étendue et des protocoles de sécurité rigoureux, ce qui ajoute au coût global et à la complexité de la fabrication.

Rendement vs. Qualité

Il y a souvent un compromis entre la vitesse de dépôt (rendement) et la qualité du film résultant. Les processus qui produisent les films de la plus haute qualité peuvent être plus lents, créant un goulot d'étranglement dans la fabrication à grand volume. Les ingénieurs doivent constamment équilibrer ces facteurs pour atteindre les objectifs de production.

Comment le CVD permet d'atteindre des objectifs électroniques spécifiques

Votre objectif d'ingénierie déterminera l'aspect de la technologie CVD le plus critique pour votre succès.

- Si votre objectif principal est l'informatique haute performance : le CVD est essentiel pour créer des structures de transistors denses et de haute pureté avec des couches isolantes impeccables qui définissent la puissance de traitement.

- Si votre objectif principal est les écrans de nouvelle génération : le CVD et ses variantes sont essentiels pour déposer les couches organiques ou à points quantiques qui produisent des écrans vibrants et efficaces.

- Si votre objectif principal est les appareils mobiles à faible consommation : la capacité du CVD à créer des diélectriques de grille parfaits et ultra-minces est essentielle pour minimiser les fuites de puissance dans les transistors.

- Si votre objectif principal est l'électronique flexible ou nouvelle : les méthodes CVD avancées sont la clé de l'intégration de matériaux innovants comme le graphène dans des facteurs de forme non traditionnels.

En fin de compte, le dépôt chimique en phase vapeur est l'architecture invisible derrière le monde numérique, permettant la création de dispositifs électroniques complexes, une couche atomique à la fois.

Tableau récapitulatif :

| Application | Matériaux clés | Avantages |

|---|---|---|

| Couches diélectriques | Nitrure de silicium, Dioxyde de silicium | Isolation électrique, prévient les courts-circuits |

| Films conducteurs | Métaux (par exemple, pour les interconnexions) | Forme le câblage entre les transistors |

| Couches de dispositifs actifs | Silicium polycristallin | Crée les interrupteurs à transistor |

| Matériaux avancés | Graphène, Composés organiques, Points quantiques | Permet les écrans flexibles, les OLED et les écrans de nouvelle génération |

Prêt à améliorer votre fabrication électronique avec des films minces précis et de haute qualité ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre gamme de produits—comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et plus encore—est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent faire avancer votre innovation !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique