La fonction principale d'un four à moufle haute température dans ce contexte est de faciliter un recuit à l'air prolongé via des réactions à l'état solide. En soumettant des mélanges stœchiométriques d'oxyde de magnésium (MgO) et de dioxyde de silicium (SiO2) à une chaleur soutenue - généralement pendant des durées d'environ 12 heures - le four convertit les poudres brutes en phases stables de silicate de magnésium polycristallin.

Point clé à retenir Le four à moufle sert de réacteur de précision qui transforme les mélanges chimiques bruts en matériaux uniformes et pré-frittés. Son rôle spécifique est de piloter la diffusion à l'état solide pour obtenir des compositions chimiques et une distribution de phases précises, garantissant que le matériau est prêt pour des applications complexes en aval telles que les expériences à haute pression.

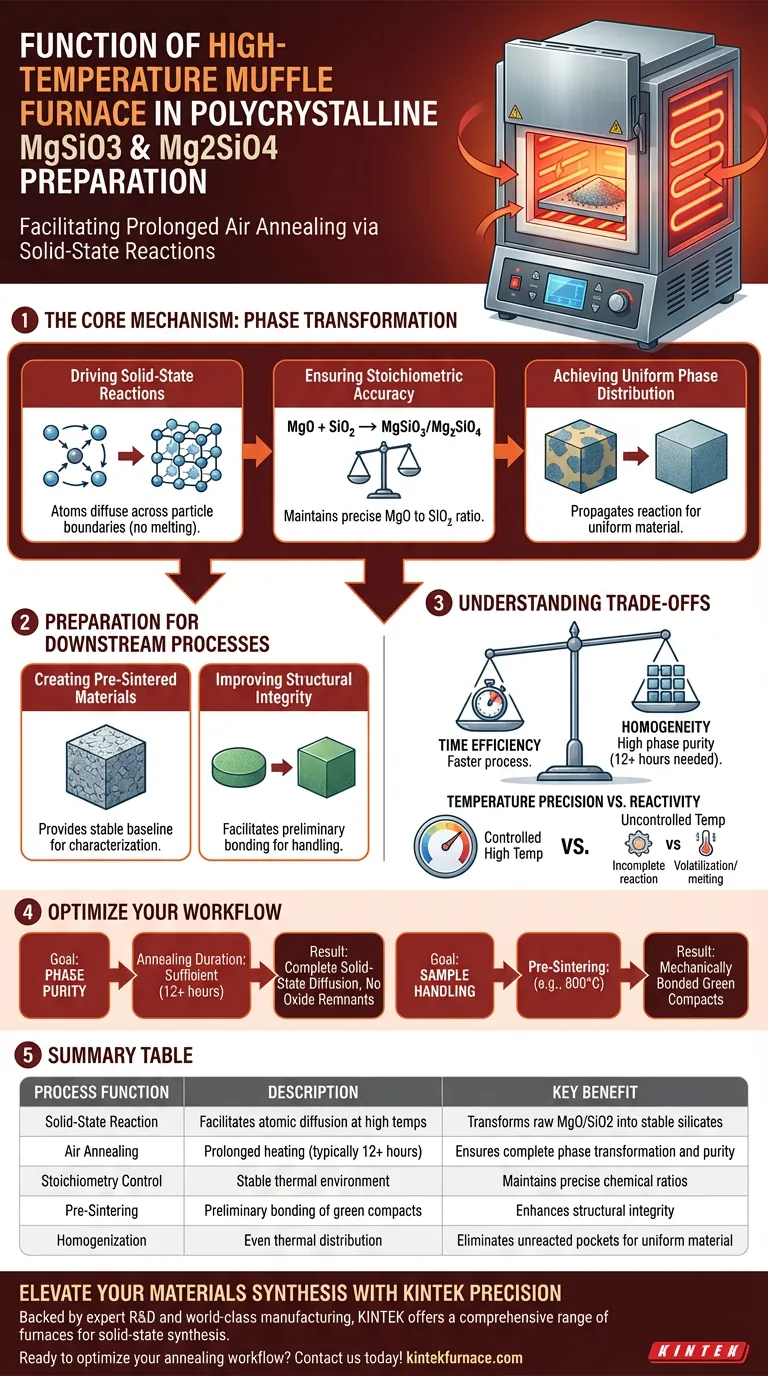

Le mécanisme de transformation de phase

Pilotage des réactions à l'état solide

La préparation de MgSiO3 (Enstatite) et Mg2SiO4 (Forstérite) polycristallins repose sur des réactions à l'état solide.

Contrairement aux procédés qui font fondre les matériaux, cette technique maintient le mélange en phase solide. Le four à moufle fournit l'énergie thermique nécessaire pour surmonter les barrières d'activation, permettant aux atomes de diffuser à travers les frontières des particules et de former de nouvelles structures cristallines.

Assurer la précision stœchiométrique

Obtenir le bon équilibre chimique est essentiel pour ces silicates.

Le four crée un environnement stable à haute température qui maintient la stœchiométrie du mélange initial. Cela garantit que le produit final correspond exactement au rapport souhaité de MgO à SiO2, empêchant la formation de phases secondaires indésirables.

Obtenir une distribution de phase uniforme

Les mélanges bruts contiennent souvent des poches de matière non réagie.

Grâce à un recuit prolongé (par exemple, 12 heures), le four assure la propagation de la réaction dans tout le volume de l'échantillon. Il en résulte un matériau homogène où la phase cible est uniformément répartie dans tout le volume.

Préparation pour les processus en aval

Création de matériaux pré-frittés

Le résultat de cette étape du four est généralement classé comme matériau "pré-fritté".

Cet état intermédiaire est essentiel pour les chercheurs. Il fournit un matériau de base stable qui peut être caractérisé ou traité davantage sans la variabilité associée aux mélanges de poudres brutes.

Amélioration de l'intégrité structurelle

Dans de nombreux flux de travail, les poudres brutes sont d'abord formées en "compacts verts" (formes pressées à froid).

Le chauffage de ces compacts dans le four à moufle facilite la liaison préliminaire entre les particules de poudre. Cela améliore l'intégrité structurelle de l'échantillon, le rendant suffisamment robuste pour résister à la manipulation et aux processus rigoureux ultérieurs, tels que le re-pressage à chaud sous haute pression.

Comprendre les compromis

Efficacité temporelle vs. Homogénéité

La diffusion à l'état solide est intrinsèquement lente par rapport aux réactions en phase liquide.

Le compromis pour obtenir une pureté de phase élevée sans fusion est le temps ; le four doit maintenir des températures élevées pendant des périodes prolongées (12+ heures). Les raccourcis dans le temps de recuit entraînent souvent des réactions incomplètes et des oxydes bruts résiduels.

Précision de la température vs. Réactivité

La température du four doit être strictement contrôlée.

Si la température est trop basse, la vitesse de diffusion est insuffisante pour former la phase polycristalline. Inversement, si la température est incontrôlée et dépasse le point de fusion, la stœchiométrie peut être altérée en raison de la volatilisation, ou la microstructure peut changer radicalement, rendant le but de la synthèse à l'état solide caduc.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité du four à moufle dans votre flux de synthèse, tenez compte de vos besoins expérimentaux immédiats :

- Si votre objectif principal est la pureté de phase : Assurez-vous que la durée de recuit est suffisante (généralement 12 heures) pour permettre une diffusion complète à l'état solide et l'élimination des résidus d'oxydes bruts.

- Si votre objectif principal est la manipulation de l'échantillon : Utilisez le four pour une étape de pré-frittage (par exemple, à 800 °C) afin de lier mécaniquement les compacts verts avant de les soumettre à une densification ou à des environnements à haute pression.

En fin de compte, le four à moufle agit non seulement comme un appareil de chauffage, mais aussi comme un outil de standardisation qui garantit la fidélité chimique de vos matériaux de départ.

Tableau récapitulatif :

| Fonction du processus | Description | Avantage clé |

|---|---|---|

| Réaction à l'état solide | Facilite la diffusion atomique à haute température | Transforme le MgO/SiO2 brut en silicates stables |

| Recuit à l'air | Chauffage prolongé (généralement 12+ heures) | Assure une transformation de phase et une pureté complètes |

| Contrôle de la stœchiométrie | Environnement thermique stable | Maintient des rapports chimiques précis du mélange |

| Pré-frittage | Liaison préliminaire des compacts verts | Améliore l'intégrité structurelle pour une utilisation à haute pression |

| Homogénéisation | Distribution thermique uniforme | Élimine les poches non réagies pour un matériau uniforme |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas des réactions incomplètes ou des phases non uniformes compromettre vos recherches. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes de fours à moufle, tubulaires, rotatifs, sous vide et CVD conçus pour les exigences rigoureuses de la synthèse à l'état solide.

Nos fours de laboratoire haute température fournissent la stabilité thermique et la précision requises pour obtenir une stœchiométrie parfaite dans la préparation de MgSiO3 et Mg2SiO4. Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable pour des recherches uniques à haute pression, KINTEK offre la fiabilité que votre laboratoire mérite.

Prêt à optimiser votre flux de travail de recuit ? Contactez-nous dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Yuta Shuseki, Takehiko Ishikawa. Atomic and Electronic Structure in MgO–SiO<sub>2</sub>. DOI: 10.1021/acs.jpca.3c05561

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment configurer le panneau frontal d'un four à moufle ? Optimisez le contrôle de la température pour votre laboratoire

- Comment un four électrique à haute température contribue-t-il au processus de fusion du verre de protection contre les radiations ?

- Qu'est-ce qu'un four à chambre et quels sont ses autres noms ? Découvrez ses utilisations clés et ses avantages

- Pourquoi la température de fonctionnement est-elle un facteur crucial dans le choix d'un four à moufle ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi un four à résistance de laboratoire est-il essentiel pour simuler une exposition prolongée à l'oxydation à haute température ?

- Quelles sont les principales choses à ne pas faire lors de l'utilisation d'un four à moufle ?Évitez ces 12 erreurs coûteuses

- Comment un four à moufle de type boîte détermine-t-il la phase finale et l'activité du molybdate de bismuth ? Optimisez la synthèse de vos matériaux

- Comment le traitement thermique dans un four à moufle affecte-t-il le CuFe2O4–SnO2-rGO ? Optimiser les performances du composite hétérojonction