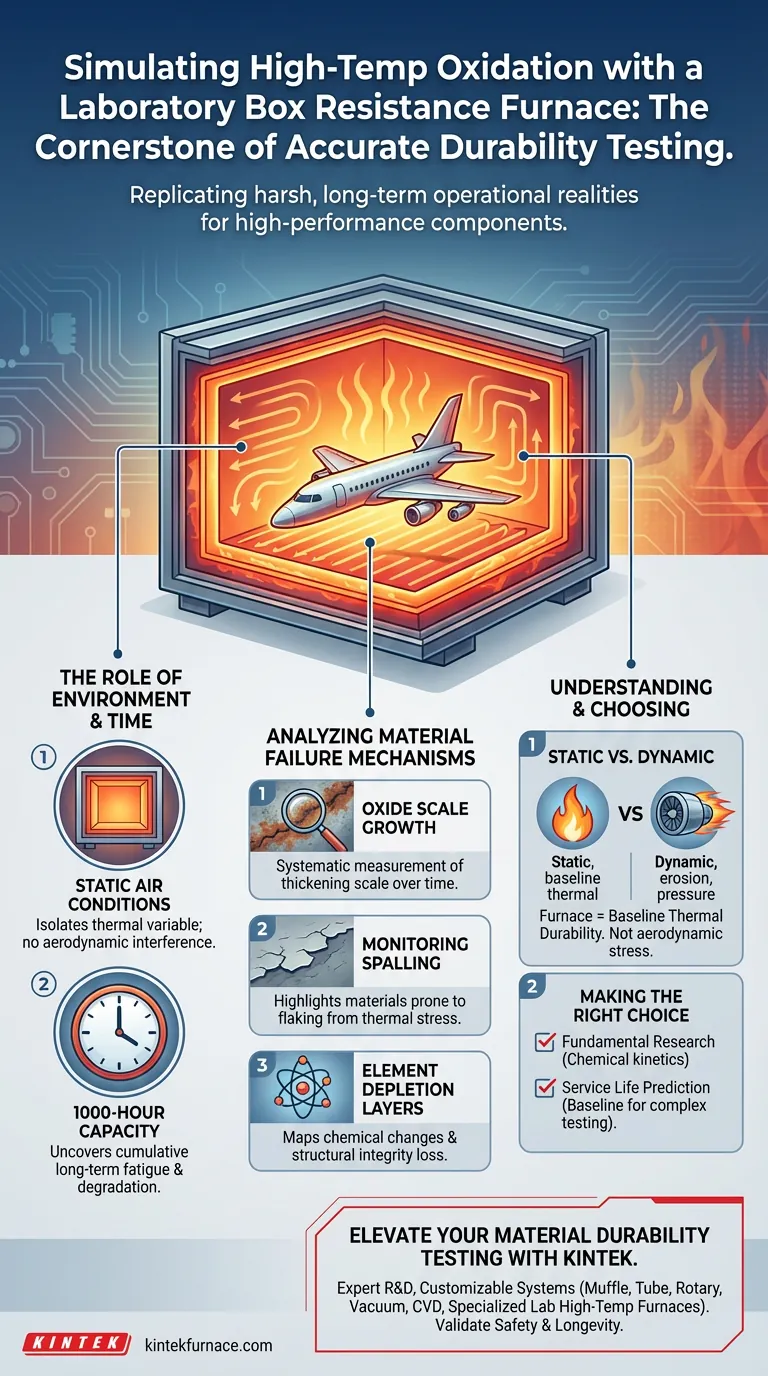

Un four à résistance de laboratoire est la pierre angulaire des tests de durabilité précis à haute température. Il fournit un environnement d'air statique, stable et strictement contrôlé qui imite les réalités opérationnelles difficiles des composants haute performance, tels que les pièces de moteurs d'avion. En maintenant des températures constantes pendant des durées allant jusqu'à 1000 heures, il permet aux ingénieurs d'observer les processus de dégradation à action lente que les tests à court terme manqueraient.

En facilitant une exposition constante à la température sur le long terme, cet équipement transforme les données abstraites sur les matériaux en preuves concrètes concernant la croissance de l'oxyde et l'intégrité structurelle, permettant des prédictions précises de la défaillance des composants.

Le rôle de l'environnement et du temps

Répétition des conditions d'air statique

La fonction principale du four à résistance est de créer un environnement « d'air statique ». Contrairement aux tests dynamiques qui introduisent un flux d'air à haute vitesse, ce four isole la variable de l'exposition thermique.

Cette stabilité permet aux chercheurs de se concentrer exclusivement sur la manière dont le matériau réagit à la chaleur dans une atmosphère oxygénée, sans l'interférence des forces aérodynamiques.

La nécessité de tests de longue durée

La défaillance des matériaux dans les moteurs haute performance est rarement instantanée ; c'est un processus cumulatif. Le four est conçu pour fonctionner jusqu'à 1000 heures.

Cette durée prolongée est essentielle pour découvrir les schémas de fatigue et de dégradation à long terme. Elle comble le fossé entre les propriétés théoriques des matériaux et l'espérance de vie réelle en service.

Analyse des mécanismes de défaillance des matériaux

Investigation de la croissance des calamines

Les hautes températures font réagir les matériaux avec l'oxygène, formant une calamine à la surface. Le four permet de mesurer systématiquement l'épaisseur de cette calamine au fil du temps.

Comprendre le taux de croissance de cette calamine est essentiel pour déterminer quand un composant perdra sa tolérance dimensionnelle ou sa conductivité thermique.

Surveillance des tendances d'écaillage

L'« écaillage » se produit lorsque les couches protectrices ou oxydées d'un matériau s'effritent en raison du stress thermique. L'environnement à température constante met en évidence les matériaux sujets à ce type spécifique de défaillance mécanique.

En identifiant les tendances d'écaillage à un stade précoce, les ingénieurs peuvent prédire la probabilité de génération de débris dans les systèmes de moteurs sensibles.

Suivi des couches d'appauvrissement en éléments

Au fil du temps, la chaleur élevée provoque la diffusion ou l'évaporation d'éléments spécifiques d'un alliage, modifiant la composition chimique du matériau. Cela crée des « couches d'appauvrissement » où le matériau devient plus faible.

Le four facilite l'évolution de ces couches, permettant aux scientifiques de cartographier exactement quand et comment le matériau perd son intégrité structurelle.

Comprendre les compromis

Simulation statique vs dynamique

Bien qu'essentiel pour l'analyse chimique et thermique, il est important de reconnaître les limites d'un environnement « d'air statique ».

Ce four simule la chaleur et l'oxydation, mais il ne reproduit pas l'érosion à haute vitesse ou les pressions mécaniques trouvées dans un moteur d'avion réel. Par conséquent, les données dérivées ici doivent être considérées comme une référence pour la durabilité thermique, plutôt qu'une simulation complète des contraintes aérodynamiques.

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole de test, déterminez précisément quel mode de défaillance vous essayez d'isoler.

- Si votre objectif principal est la recherche fondamentale sur les matériaux : Utilisez ce four pour définir la cinétique chimique de la croissance des calamines et de l'appauvrissement en éléments sans interférence mécanique.

- Si votre objectif principal est la prédiction de la durée de vie en service : Utilisez la capacité d'exposition de 1000 heures pour établir une référence de durabilité avant de passer à des tests sur banc dynamiques plus complexes.

Le four à résistance de laboratoire fournit la référence isolée à haute température nécessaire pour valider la sécurité et la longévité des composants aérospatiaux critiques.

Tableau récapitulatif :

| Caractéristique | Avantage dans les tests d'oxydation |

|---|---|

| Environnement d'air statique | Isole les réactions thermiques/chimiques de l'interférence aérodynamique. |

| Capacité de 1000 heures | Capture la dégradation et la fatigue à long terme manquées dans les tests à court terme. |

| Analyse des calamines | Facilite la mesure précise des taux de croissance et des tendances d'écaillage. |

| Appauvrissement en éléments | Permet la cartographie des changements chimiques et de la perte d'intégrité structurelle. |

Élevez vos tests de durabilité des matériaux avec KINTEK

Une modélisation précise de l'oxydation nécessite un équipement capable de résister aux rigueurs d'une exposition prolongée à haute température. Chez KINTEK, nous donnons aux chercheurs et aux fabricants des solutions de laboratoire haute performance conçues pour la précision et l'endurance.

Notre valeur pour vous : Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, ainsi que des fours de laboratoire haute température spécialisés. Tous nos systèmes sont entièrement personnalisables pour répondre à vos exigences de simulation uniques, garantissant que vos composants aérospatiaux ou industriels sont validés pour leur sécurité et leur longévité.

Prêt à transformer des données matérielles abstraites en informations concrètes sur les performances ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- J. W. X. Wo, H.J. Stone. The Effect of Nb, Ta, and Ti on the Oxidation of a New Polycrystalline Ni-Based Superalloy. DOI: 10.1007/s11085-023-10218-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment un four à moufle assure-t-il un chauffage sans contamination ? Découvrez sa conception isolante pour la pureté

- Quelle est l'importance du traitement thermique au four à moufle dans la préparation de Si@Sn@C ? Débloquez la stabilité structurelle

- Qu'est-ce qui rend les fours à moufle polyvalents dans leurs applications ? Libérez le chauffage de précision pour diverses industries

- Quels sont les avantages d'utiliser un four à moufle ? Obtenez un chauffage précis et sans contamination pour votre laboratoire

- Pourquoi un four à moufle est-il utilisé pour le préchauffage des poudres Ni-BN ou Ni-TiC ? Prévenir les défauts de revêtement à 1200°C

- Comment les fours de chauffage de haute précision garantissent-ils la qualité lors de l'estampage capillaire à haute température ? | KINTEK

- Comment un four à moufle de type boîte détermine-t-il la phase finale et l'activité du molybdate de bismuth ? Optimisez la synthèse de vos matériaux

- Quels systèmes de chauffage les fours à moufle peuvent-ils utiliser ? Choisissez l'électrique ou le gaz pour des performances optimales.