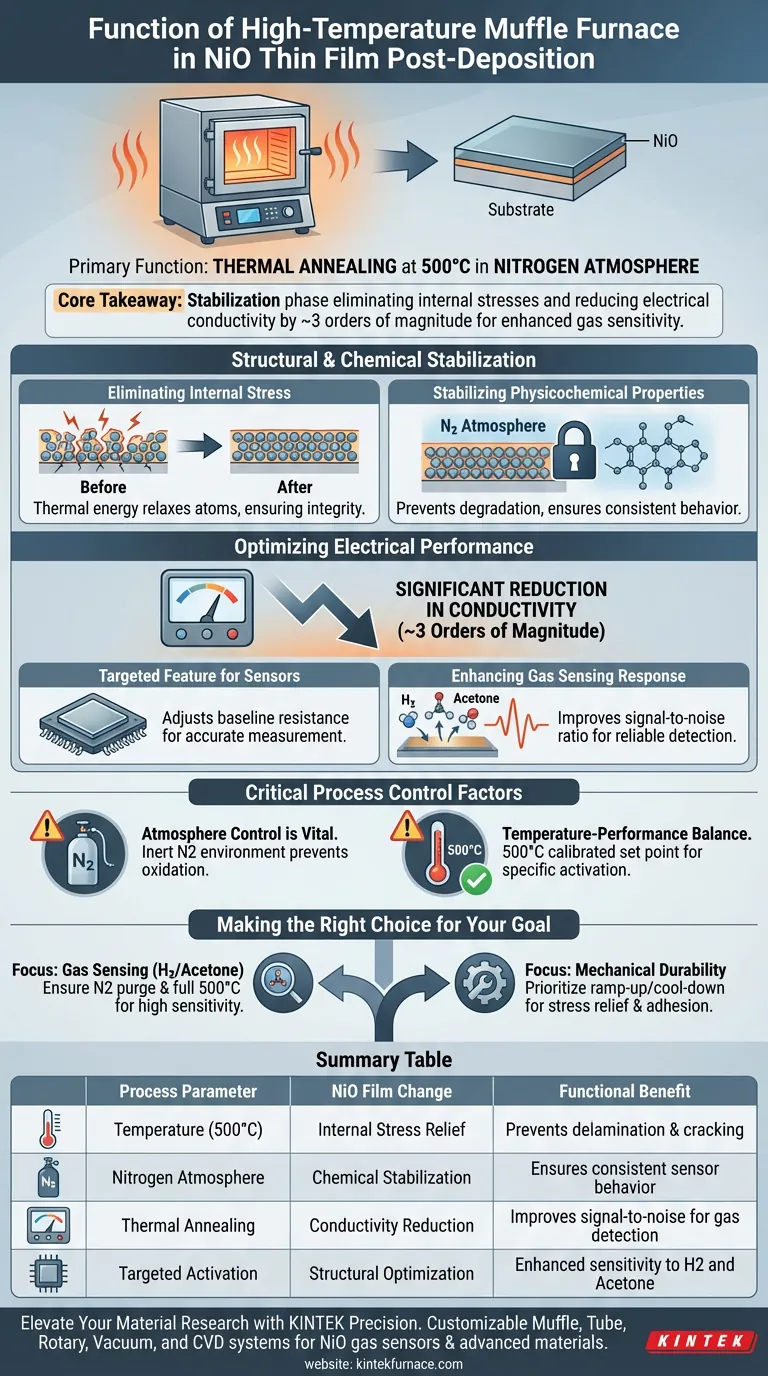

La fonction principale d'un four à moufle haute température dans ce contexte est d'effectuer un recuit thermique. Plus précisément, pour les couches minces d'oxyde de nickel (NiO), cela implique de soumettre le matériau déposé à une température de 500°C dans une atmosphère d'azote. Cette étape n'est pas simplement un séchage ; c'est un processus d'activation critique qui modifie fondamentalement la structure interne du film pour le préparer à des applications de haute performance.

Point clé Le traitement au four à moufle sert de phase de stabilisation qui élimine les contraintes internes du film et réduit la conductivité électrique d'environ trois ordres de grandeur. Cette modification est essentielle pour optimiser la sensibilité du matériau aux gaz tels que l'hydrogène et l'acétone.

Stabilisation structurelle et chimique

Élimination des contraintes internes

Les couches minces fraîchement déposées contiennent souvent d'importantes contraintes mécaniques internes. Ces contraintes proviennent du processus de dépôt lui-même et peuvent entraîner une délamination ou des fissures si elles ne sont pas traitées.

L'énergie thermique fournie par le four à moufle permet aux atomes du film de NiO de se détendre. Cela élimine ces contraintes résiduelles, assurant l'intégrité mécanique du film sur le substrat.

Stabilisation des propriétés physico-chimiques

Au-delà des contraintes mécaniques, la structure chimique du film nécessite une stabilisation. Le chauffage du film dans une atmosphère d'azote contrôlée fixe les propriétés physico-chimiques souhaitées.

Cela empêche le matériau de dériver ou de se dégrader avec le temps, garantissant que le capteur se comporte de manière cohérente lors d'utilisations répétées.

Optimisation des performances électriques

Réduction significative de la conductivité

L'un des changements les plus drastiques induits par ce processus est la modification des propriétés de transport électrique. Le traitement de recuit réduit la conductivité électrique du film de NiO d'environ trois ordres de grandeur.

Bien qu'une conductivité élevée soit souhaitée dans certains appareils électroniques, pour les capteurs de gaz à base de NiO, cette réduction est une caractéristique ciblée. Elle ajuste la résistance de base du matériau à une plage où les interactions gazeuses peuvent être mesurées avec précision.

Amélioration de la réponse de détection de gaz

L'objectif final de ces ajustements structurels et électriques est d'améliorer l'utilité du capteur. Les films de NiO traités démontrent une réponse significativement améliorée à des gaz spécifiques, notamment :

- Hydrogène

- Acétone

En optimisant les paramètres électriques de base, le rapport signal sur bruit s'améliore, rendant la détection de ces gaz plus fiable.

Facteurs critiques de contrôle du processus

Le contrôle de l'atmosphère est vital

Il est crucial de noter que ce processus est effectué dans une atmosphère d'azote. Contrairement au recuit à l'air (qui contient de l'oxygène), un environnement d'azote est inerte.

L'utilisation d'une mauvaise atmosphère dans le four à moufle pourrait entraîner des états d'oxydation indésirables ou des réactions de surface qui modifieraient la sélectivité du capteur, annulant les avantages du traitement thermique.

L'équilibre température-performance

La température spécifique de 500°C est un point de consigne calibré.

Dans le traitement général des couches minces, des températures insuffisantes ne parviennent pas à induire la relaxation atomique ou la cristallisation nécessaires. Inversement, des températures excessives peuvent dégrader le film ou provoquer une diffusion indésirable entre le film et le substrat. Le respect du paramètre spécifique de 500°C est essentiel pour reproduire les résultats de NiO décrits.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus post-dépôt pour les films de NiO, tenez compte de votre application finale :

- Si votre objectif principal est la détection de gaz (H2/Acétone) : Assurez-vous que votre four est purgé à l'azote et atteint les 500°C pour obtenir la baisse de conductivité nécessaire à une sensibilité élevée.

- Si votre objectif principal est la durabilité mécanique : Privilégiez les cycles de montée et de descente en température du recuit pour maximiser le soulagement des contraintes et prévenir les chocs thermiques, garantissant ainsi que le film reste adhérent au substrat.

L'utilisation correcte du four à moufle transforme un dépôt brut et instable en un matériau fonctionnel précis et hautement sensible.

Tableau récapitulatif :

| Paramètre du processus | Changement du film de NiO | Avantage fonctionnel |

|---|---|---|

| Température (500°C) | Soulagement des contraintes internes | Prévient la délamination et les fissures |

| Atmosphère d'azote | Stabilisation chimique | Assure un comportement constant du capteur |

| Recuit thermique | Réduction de la conductivité | Améliore le rapport signal sur bruit pour la détection de gaz |

| Activation ciblée | Optimisation structurelle | Sensibilité accrue à H2 et à l'acétone |

Élevez votre recherche de matériaux avec la précision KINTEK

Libérez tout le potentiel de vos applications de couches minces grâce à un traitement thermique haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD.

Que vous optimisiez des capteurs de gaz NiO ou que vous développiez des matériaux fonctionnels avancés, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences uniques de température et d'atmosphère. Assurez une stabilisation structurelle précise et une optimisation électrique pour vos clients cibles dès aujourd'hui.

Prêt à obtenir des résultats supérieurs ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- I. Hotový, Fadi Dohnal. Preparation of laser induced periodic surface structures for gas sensing thin films and gas sensing verification of a NiO based sensor structure. DOI: 10.2478/jee-2024-0004

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four à moufle programmable de haute précision améliore-t-il les essais de fluage ? Assurer la précision des alliages de titane

- Quelles sont les principales fonctions des fours à moufle dans le traitement des matériaux ? Obtenez un contrôle thermique propre et précis pour votre laboratoire

- Comment les fours à résistance de type boîte à haute température garantissent-ils la stabilité du processus ? Maîtriser le contrôle de l'électrolyse des oxydes fondus

- Pourquoi un four à moufle industriel est-il nécessaire pour les supports en zircone ? Ingénierie de plateformes catalytiques haute performance

- Quel environnement de test critique un four à moufle haute température fournit-il pour l'analyse de la combustion de résine ?

- Quelles sont les certifications du four à moufle ? Assurez la conformité et la sécurité de votre laboratoire

- Pourquoi la calcination dans un four à moufle est-elle nécessaire pour les catalyseurs à base d'oxyde de cérium ? Optimisez les performances de votre catalyseur en forme de tige

- Quel rôle joue un four à haute température de type boîte dans la désulfuration des matériaux SC ? Optimiser les cycles de carbonisation