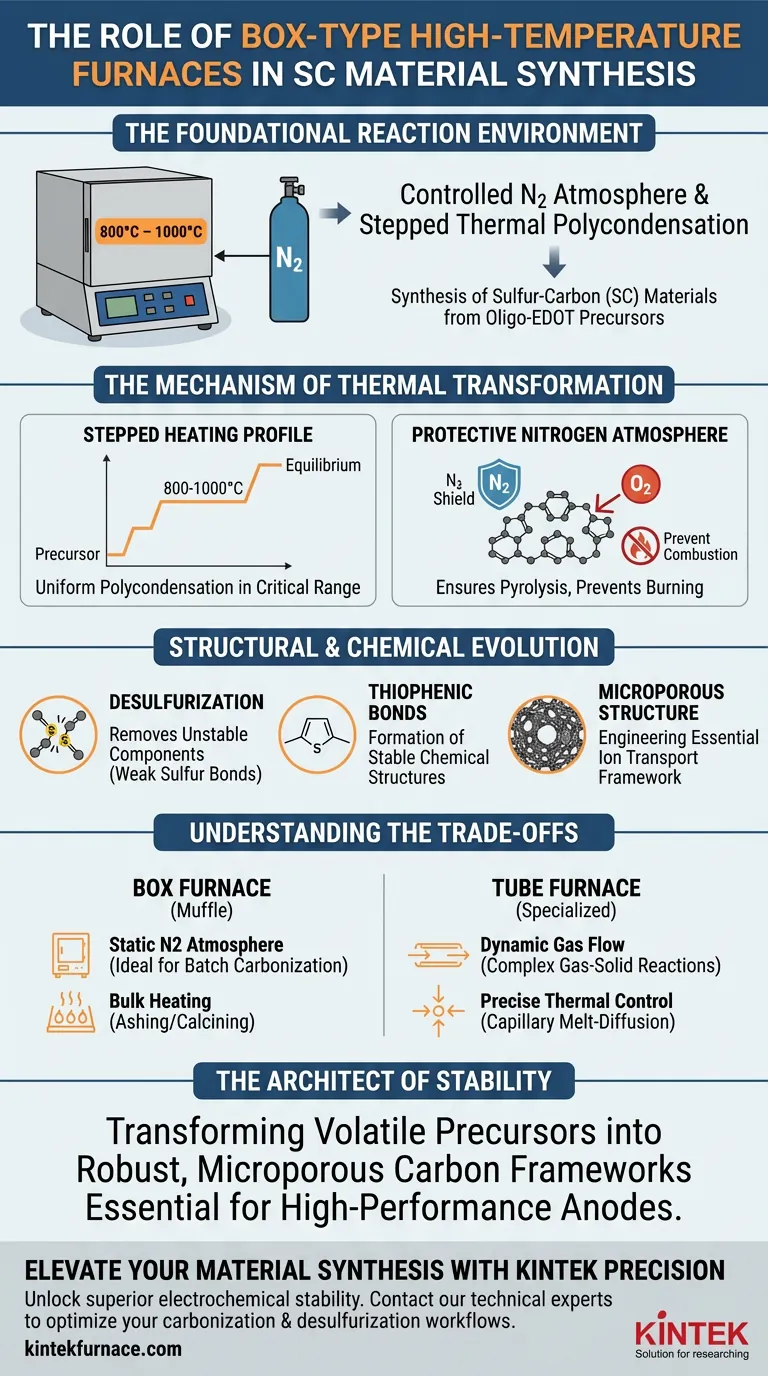

Le four à haute température de type boîte sert d'environnement réactionnel fondamental pour la synthèse de matériaux soufre-carbone (SC) à partir de précurseurs oligo-EDOT. En maintenant une atmosphère d'azote contrôlée et en exécutant un processus de polycondensation thermique étagée entre 800 °C et 1000 °C, le four permet la carbonisation simultanée du squelette et l'élimination des composants soufrés instables.

La fonction principale du four est de piloter une évolution chimique précise, transformant les précurseurs bruts en matériaux d'anode stables et microporeux, riches en environnements chimiques thiophéniques, grâce à un traitement thermique contrôlé.

Le Mécanisme de la Transformation Thermique

Le four de type boîte (souvent appelé four à moufle ou à calciner) n'est pas simplement un élément chauffant ; c'est une chambre de synthèse chimique. Son rôle est défini par le contrôle rigoureux de la température et de l'atmosphère.

Polycondensation Thermique Étagée

Le four exécute un profil de chauffage étagé, fonctionnant généralement dans la plage critique de 800 °C à 1000 °C.

Il ne s'agit pas d'un processus de chauffage linéaire. La nature "étagée" permet au matériau d'atteindre l'équilibre à des plateaux thermiques spécifiques, garantissant que la réaction de polycondensation progresse uniformément dans la masse du précurseur.

Atmosphère Protectrice d'Azote

La carbonisation nécessite une chaleur élevée, mais l'oxygène est l'ennemi. Le four maintient une atmosphère protectrice d'azote pour éviter la combustion.

Cet environnement inerte garantit que le précurseur subit une pyrolyse (décomposition chimique par la chaleur) plutôt qu'une combustion, permettant à la structure carbonée de se former sans se dégrader en cendres.

Évolution Structurelle et Chimique

La "désulfuration et carbonisation" mentionnées dans votre question sont en réalité deux faces du même processus thermique facilité par le four.

Désulfuration des Composants Instables

À mesure que la température augmente, le four facilite l'élimination des composants instables.

Dans le contexte des matériaux soufre-carbone, cela agit comme un processus de désulfuration sélectif. Il élimine les liaisons soufrées faibles qui dégraderaient les performances de la batterie, ne laissant que les structures chimiques robustes.

Formation d'Environnements Thiophéniques

Le traitement à haute température favorise la formation de liaisons soufre-carbone thiophéniques.

Contrairement au soufre élémentaire qui peut être instable, le soufre thiophénique est chimiquement lié dans le réseau carboné. Cette structure est essentielle pour la stabilité électrochimique du matériau d'anode final.

Ingénierie de la Structure Microporeuse

Les contraintes thermiques et l'évolution des gaz pendant le chauffage créent une structure microporeuse spécifique.

Cette architecture est essentielle pour le transport ionique. La capacité du four à maintenir des températures élevées permet à ces pores de se "fixer" dans un cadre rigide, définissant la surface physique du matériau.

Comprendre les Compromis

Bien que le four de type boîte soit excellent pour la carbonisation à haute température, il diffère considérablement des autres types de fours utilisés en science des matériaux.

Atmosphère Statique vs Dynamique

Les fours de type boîte fournissent généralement une atmosphère inerte statique ou à faible débit, idéale pour la carbonisation par lots.

Cependant, ils manquent souvent des capacités de débit de gaz précises et continues d'un four tubulaire. Si votre processus nécessite des réactions gaz-solide complexes (comme l'utilisation d'un flux de gaz H2S pour la sulfurisation active) ou une diffusion par fusion capillaire, un four tubulaire est souvent l'outil supérieur.

Limitations de l'Uniformité Thermique

Les fours de type boîte sont conçus pour le chauffage en vrac, couramment utilisés pour la calcination ou l'incinération.

Pour les processus nécessitant un contrôle du gradient de température extrême ou des vitesses de refroidissement rapides pour figer des structures cristallines spécifiques, la masse thermique d'un grand four de type boîte peut être un facteur limitant par rapport à des réacteurs tubulaires plus petits et spécialisés.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la synthèse de vos matériaux soufre-carbone, alignez votre choix d'équipement avec votre étape de traitement spécifique.

- Si votre objectif principal est de créer le squelette carboné conducteur : Fiez-vous au four de type boîte pour sa capacité à gérer la polycondensation étagée à haute température (800–1000 °C) sous azote.

- Si votre objectif principal est de maximiser la stabilité électrochimique : Utilisez le four de type boîte pour piloter la conversion thermodynamique des précurseurs soufrés lâches en structures chimiques thiophéniques stables.

En fin de compte, le four de type boîte est l'architecte de la stabilité, transformant les précurseurs volatils en cadres carbonés robustes et microporeux, essentiels pour les anodes haute performance.

Tableau Récapitulatif :

| Phase du Processus | Plage de Température | Fonction Principale dans la Synthèse SC |

|---|---|---|

| Carbonisation | 800°C – 1000°C | Crée un squelette carboné conducteur par pyrolyse |

| Désulfuration | Plateau de Haute Température | Élimine les liaisons soufrées instables pour améliorer la stabilité chimique |

| Contrôle de l'Atmosphère | Flux constant de N2 | Prévient la combustion et assure une évolution chimique inerte |

| Ingénierie des Pores | Chauffage Étagé | Développe des structures microporeuses essentielles au transport ionique |

Élevez Votre Synthèse de Matériaux avec la Précision KINTEK

Débloquez une stabilité électrochimique supérieure pour vos matériaux SC avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production.

Que vous ayez besoin de la puissance de traitement en vrac d'un four de type boîte à haute température ou du contrôle précis des réactions gaz-solide d'un four tubulaire spécialisé, notre équipe d'ingénieurs est prête à vous aider à optimiser vos flux de travail de carbonisation et de désulfuration.

Prêt à affiner vos résultats ? Contactez nos experts techniques dès aujourd'hui pour trouver le four haute température idéal pour votre laboratoire.

Guide Visuel

Références

- Enis Oğuzhan Eren, Paolo Giusto. Microporous Sulfur–Carbon Materials with Extended Sodium Storage Window. DOI: 10.1002/advs.202310196

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four à moufle haute température dans l'analyse des composants des graines de Moringa oleifera ?

- Quelles sont les applications générales d'un four à moufle ? Idéal pour l'incinération (Ashing), le frittage et le traitement thermique

- Quel rôle jouent les fours à moufle dans l'industrie pharmaceutique ? Essentiels pour le contrôle qualité et la R&D

- Quels sont les principaux avantages de l'utilisation des fours à moufle ? Obtenir un chauffage propre, uniforme et à haute température

- Pourquoi l'application est-elle importante lors de la sélection d'un four à moufle ? Assurez des performances optimales pour votre laboratoire

- Quelle fonction un four à haute température de type boîte remplit-il dans la conversion des précurseurs ? Débloquer l'homogénéité de phase.

- Quelle est la fonction d'un four à résistance de laboratoire à 150°C ? Maîtriser la synthèse par auto-combustion

- Comment fonctionne un four à moufle ? Découvrez son processus de chauffage efficace et sans contamination