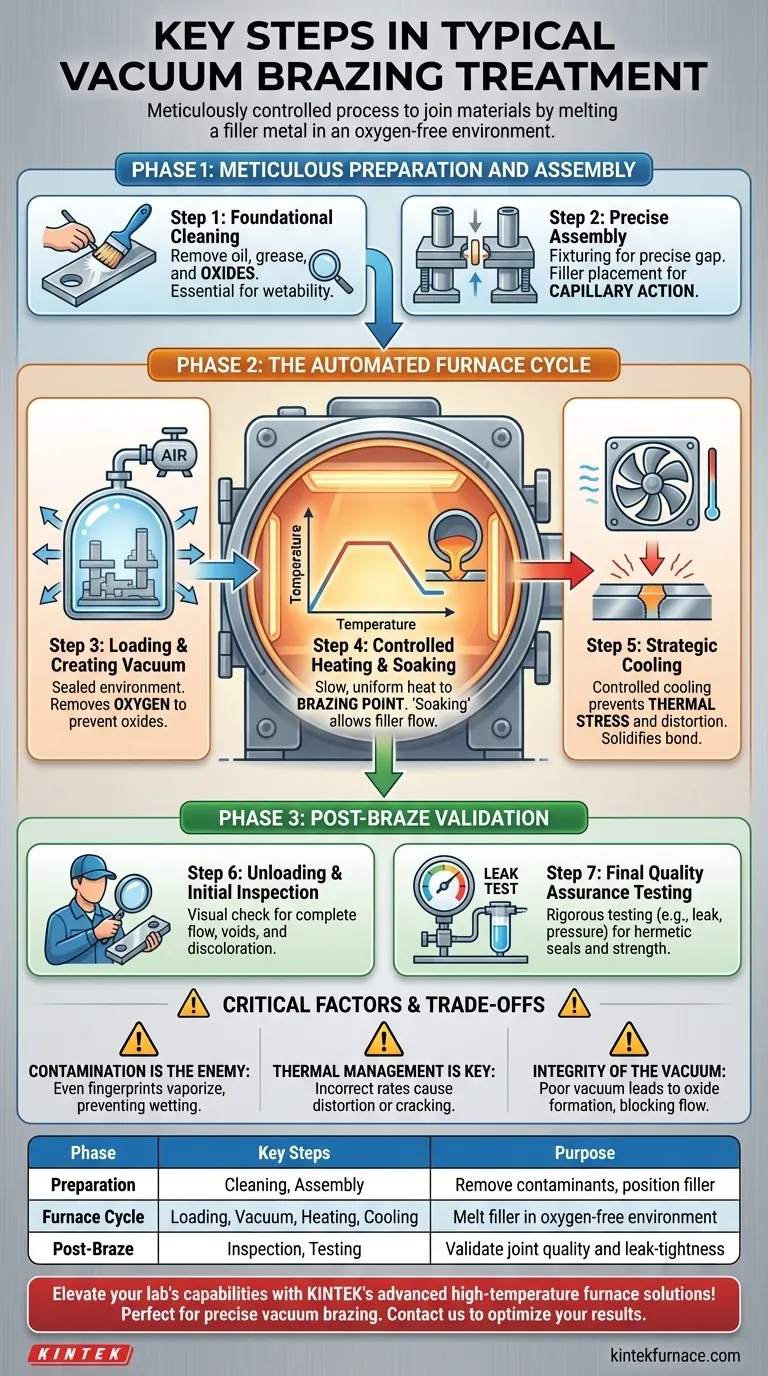

Le processus de brasage sous vide est une séquence méticuleusement contrôlée conçue pour joindre des matériaux en faisant fondre un métal d'apport dans un environnement exempt d'oxygène. Il se compose de trois phases principales : la préparation et l'assemblage des pièces, l'exécution d'un cycle de four précis et automatisé pour faire fondre et solidifier l'apport, et enfin, la réalisation d'une inspection et de tests rigoureux après brasage pour valider la qualité du joint.

À la base, un brasage sous vide réussi repose moins sur le simple chauffage du métal que sur la création d'un environnement vierge et contrôlé. L'ensemble du processus est conçu pour prévenir l'oxydation et gérer les contraintes thermiques, garantissant que le métal d'apport peut s'écouler parfaitement dans le joint et former une liaison exceptionnellement solide et propre.

Phase 1 : Préparation et Assemblage Méticuleux

Cette phase initiale est fondamentale. Les erreurs commises ici ne peuvent pas être corrigées plus tard dans le four et sont la source la plus fréquente des échecs de brasage.

Étape 1 : Nettoyage Fondamental

Tous les composants à joindre doivent être rigoureusement nettoyés. L'objectif est d'éliminer tous les contaminants de surface tels que les huiles, les graisses et, surtout, les oxydes.

Une surface parfaitement propre est essentielle pour que le métal d'apport fondu « mouille » et adhère aux matériaux de base, ce qui est une condition préalable à une liaison solide.

Étape 2 : Assemblage Précis

Les pièces nettoyées sont assemblées dans leur configuration finale. Le métal d'apport de brasage est placé au niveau ou à proximité de l'interface du joint.

Cet apport peut être un fil ou un anneau préformé, une feuille mince, une poudre ou une pâte. Les pièces doivent être fixées solidement avec un jeu précis pour permettre à l'action capillaire d'attirer l'apport en fusion dans la totalité du joint.

Phase 2 : Le Cycle de Four Automatisé

Une fois assemblées, les pièces sont chargées dans le four pour le processus central, qui est généralement géré par un microprocesseur pour un contrôle et une répétabilité maximums.

Étape 3 : Chargement et Création du Vide

Les composants assemblés sont soigneusement placés sur des outils ou des cadres de chargement à l'intérieur du four à vide. La porte du four est scellée et un système de pompe haute puissance élimine l'air.

La création d'un vide est l'étape déterminante de ce processus. Elle élimine l'oxygène et autres gaz réactifs, empêchant la formation d'oxydes sur les surfaces métalliques pendant leur chauffage.

Étape 4 : Chauffage Contrôlé et Maintien en Température

Le four commence un cycle de chauffage préprogrammé. La température est augmentée de manière lente et contrôlée pour garantir que toutes les parties de l'assemblage chauffent uniformément.

La température monte jusqu'au point de brasage désigné, qui est supérieur au point de fusion du métal d'apport (sa température liquidus). L'assemblage est maintenu à cette température pendant une courte période — un processus appelé « maintien en température » — permettant à l'apport de devenir complètement liquide et de s'écouler entièrement dans le joint par action capillaire.

Étape 5 : Refroidissement Stratégique

Après le maintien en température, le four initie un cycle de refroidissement contrôlé. La vitesse de refroidissement est tout aussi critique que la vitesse de chauffage.

Ralentir le processus de refroidissement empêche les contraintes thermiques, la distorsion et la fissuration, permettant au métal d'apport de se solidifier en une liaison métallurgique solide, uniforme et stable.

Phase 3 : Validation Post-Brasage

Une fois que l'assemblage a complètement refroidi, il est retiré du four pour une vérification finale.

Étape 6 : Déchargement et Inspection Initiale

Le composant brasé est soigneusement déballé et subit une inspection visuelle approfondie. Les techniciens recherchent un écoulement d'apport complet et uniforme autour du joint, sans aucun signe de vides ou de décoloration.

Étape 7 : Tests Finaux d'Assurance Qualité

Selon l'application du composant, il peut subir des tests supplémentaires. Pour les pièces aérospatiales ou hydrauliques, cela comprend souvent des tests de pression ou d'étanchéité pour garantir que le joint est hermétiquement scellé.

Comprendre les Compromis et les Facteurs Critiques

Obtenir un brasage parfait nécessite de maîtriser plusieurs variables. Négliger l'une d'elles peut entraîner la défaillance du composant.

La Contamination est l'Ennemi

Le risque le plus important est un nettoyage inapproprié. Même une empreinte digitale peut laisser des huiles qui se vaporiseront dans le four, contamineront la surface et empêcheront l'alliage de brasage de mouiller correctement, ce qui entraînera un joint faible ou incomplet. Des salles d'assemblage propres sont une exigence d'installation critique.

La Gestion Thermique est Essentielle

Une vitesse de chauffage ou de refroidissement incorrecte est une cause principale de défaillance. Un chauffage trop rapide peut provoquer la déformation des composants, tandis qu'un refroidissement trop rapide peut induire des contraintes internes qui mènent à la fissuration et à la défaillance du joint sous charge.

L'Intégrité du Vide

Un vide insuffisant ou médiocre ne parvient pas à éliminer tout l'oxygène. Cela provoquera la formation d'oxydes sur les surfaces métalliques chaudes, agissant comme une barrière qui bloque l'écoulement du métal d'apport et compromet l'intégrité de l'ensemble du joint.

Faire le Bon Choix pour Votre Objectif

Votre objectif spécifique déterminera quelle phase du processus exige le plus d'attention.

- Si votre objectif principal est la résistance et la fiabilité du joint : Portez une attention obsessionnelle au nettoyage fondamental et assurez-vous que votre cycle de refroidissement est lent et contrôlé pour minimiser les contraintes thermiques.

- Si votre objectif principal est de produire des composants étanches : Priorisez la qualité de votre four à vide et mettez en œuvre des protocoles de test finaux rigoureux tels que les tests de pression ou de fuite d'hélium.

- Si votre objectif principal est d'éviter la déformation dans des assemblages complexes : Votre principale préoccupation devrait être un chauffage et un refroidissement uniformes, ce qui nécessite des fixations bien conçues et un profil de four précisément contrôlé.

En fin de compte, maîtriser le brasage sous vide revient à le comprendre comme un système complet et interconnecté où chaque étape a un impact direct sur la qualité finale de la liaison.

Tableau Récapitulatif :

| Phase | Étapes Clés | Objectif |

|---|---|---|

| Préparation | Nettoyage, Assemblage | Éliminer les contaminants, positionner le métal d'apport pour l'action capillaire |

| Cycle de Four | Chargement, Vide, Chauffage, Refroidissement | Faire fondre l'apport dans un environnement sans oxygène, prévenir les contraintes thermiques |

| Post-Brasage | Inspection, Tests | Valider la qualité du joint, assurer la résistance et l'étanchéité |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que les Fours à Vide et sous Atmosphère, parfaits pour des processus de brasage sous vide précis. Notre solide capacité de personnalisation profonde garantit que nous répondons à vos besoins expérimentaux uniques, offrant des performances et une durabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent optimiser vos résultats de brasage et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau