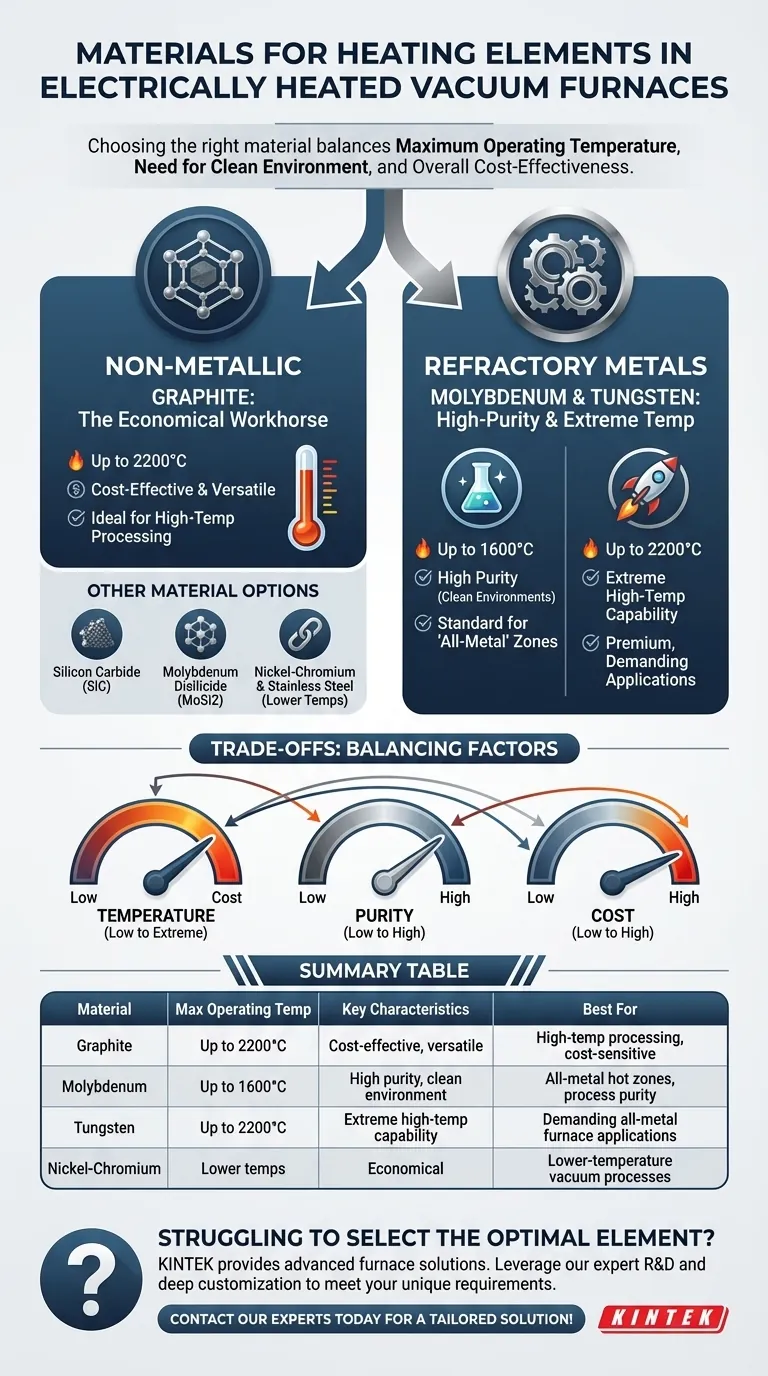

Les matériaux les plus courants pour les éléments chauffants dans les fours à vide chauffés électriquement se répartissent en deux catégories principales : les matériaux non métalliques comme le graphite et le carbure de silicium, et les alliages métalliques à haute température, principalement des métaux réfractaires tels que le molybdène, le tungstène et le tantale. Des alliages moins courants comme le nickel-chrome et l'acier inoxydable sont également utilisés pour les applications à plus basse température.

La sélection d'un matériau d'élément chauffant est un choix de conception critique dicté par un équilibre entre trois facteurs : la température de fonctionnement maximale requise, le besoin d'un environnement non contaminant ou « propre », et la rentabilité globale.

Décomposition des choix de matériaux

L'élément chauffant idéal doit résister à des températures extrêmes sans se dégrader et, surtout, il doit avoir une faible pression de vapeur. Cela garantit que l'élément lui-même ne se vaporise pas et ne contamine pas la pièce traitée dans le vide.

Le cheval de bataille non métallique : le graphite

Le graphite est un choix extrêmement courant pour les éléments chauffants de fours à vide, en particulier pour les processus à plus haute température.

Sa popularité découle de son excellente combinaison de durabilité à haute température, résistant jusqu'à 2200°C, et de son coût relativement bas. Cela en fait une option polyvalente et économique pour de nombreuses applications.

Les métaux réfractaires : molybdène et tungstène

Les métaux réfractaires sont une classe de matériaux définis par leurs points de fusion exceptionnellement élevés et leur résistance à l'usure et à la déformation.

Le molybdène est le métal réfractaire le plus utilisé pour les éléments chauffants. Il offre une excellente stabilité et une longue durée de vie à des températures allant jusqu'à 1600°C et est apprécié pour son utilisation dans des environnements propres où la poussière de graphite serait un contaminant.

Le tungstène est réservé aux applications les plus exigeantes et à très haute température. Il peut fonctionner à des températures allant jusqu'à 2200°C, ce qui en fait un concurrent direct du graphite à l'extrémité la plus élevée du spectre de performance.

Le tantale est un autre métal réfractaire utilisé dans des applications spécifiques, apprécié pour sa haute résistance à la corrosion et son point de fusion élevé.

Autres options de matériaux

Pour des applications spécifiques, d'autres matériaux sont également utilisés. Le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) sont des options non métalliques souvent trouvées dans les fours de frittage modernes.

Pour les processus sous vide qui fonctionnent à des températures plus basses, des alliages plus conventionnels comme le nickel-chrome ou même l'acier inoxydable peuvent servir d'éléments chauffants économiques.

Comprendre les compromis

Choisir un matériau ne consiste pas seulement à sélectionner celui qui a la puissance thermique la plus élevée. Il s'agit de comprendre les compromis entre performance, pureté et prix.

Température vs. Coût

Le molybdène et le graphite représentent le meilleur équilibre entre coût et performance pour une vaste gamme de processus de fours à vide.

Le tungstène est un matériau haut de gamme. Son coût plus élevé n'est justifié que lorsque le processus exige absolument les températures extrêmes qu'il peut supporter.

Pureté et propreté de l'environnement

Le choix entre un four tout métal et un four à graphite est une considération primordiale. Les éléments chauffants en molybdène font partie intégrante des zones chaudes « tout métal », qui sont spécifiées pour les processus exigeant une haute pureté et un vide très propre, exempts du risque de contamination par le carbone.

Le rôle crucial de la pression de vapeur

Dans le vide d'un four, les matériaux peuvent passer de l'état solide directement à l'état gazeux à des températures élevées. Tous les matériaux d'éléments chauffants sélectionnés — graphite, molybdène, tungstène — ont de très faibles pressions de vapeur, ce qui est essentiel pour minimiser la contamination et garantir une longue durée de vie opérationnelle de l'élément.

Faire le bon choix pour votre application

Le matériau optimal est directement lié aux exigences thermiques et chimiques spécifiques de votre processus.

- Si votre objectif principal est le traitement à haute température rentable (jusqu'à 2200°C) : Le graphite est souvent le choix le plus pratique et économique.

- Si votre objectif principal est la pureté du processus dans un environnement propre (jusqu'à 1600°C) : Le molybdène est la norme de l'industrie pour les zones chaudes tout métal.

- Si votre objectif principal est d'atteindre les températures absolues les plus élevées (jusqu'à 2200°C) dans un four tout métal : Le tungstène est le matériau nécessaire, malgré son coût plus élevé.

- Si votre objectif principal est un processus sous vide à plus basse température : Un alliage plus économique comme le nickel-chrome peut être parfaitement suffisant pour vos besoins.

En fin de compte, une compréhension approfondie des exigences de votre processus est la clé pour sélectionner le matériau d'élément chauffant le plus efficace et le plus fiable.

Tableau récapitulatif :

| Matériau | Température de fonctionnement max. | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Graphite | Jusqu'à 2200°C | Rentable, polyvalent | Traitement à haute température, applications sensibles aux coûts |

| Molybdène | Jusqu'à 1600°C | Haute pureté, environnement propre | Zones chaudes tout métal nécessitant la pureté du processus |

| Tungstène | Jusqu'à 2200°C | Capacité à très haute température | Applications exigeantes de fours tout métal |

| Nickel-Chrome | Températures plus basses | Économique | Processus sous vide à plus basse température |

Vous avez du mal à sélectionner l'élément chauffant optimal pour votre processus de four à vide spécifique ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Nos experts peuvent vous aider à naviguer entre les compromis de température, de pureté et de coût pour garantir des performances et une fiabilité maximales. Contactez notre équipe dès aujourd'hui pour discuter de votre application et obtenir une solution sur mesure !

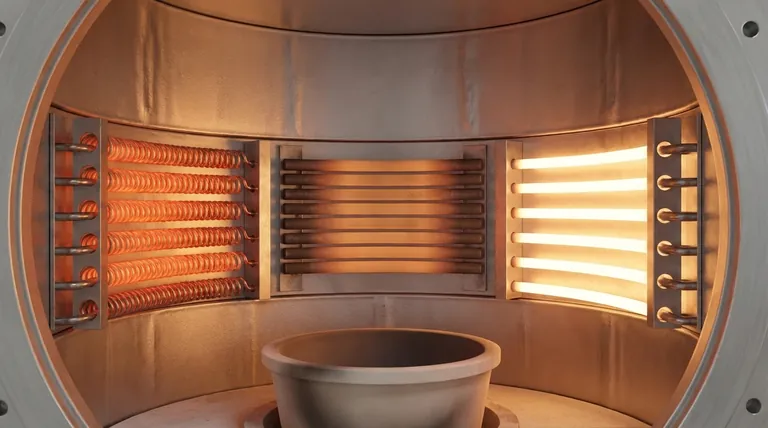

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie