Le four de recuit sous vide à haute température est l'élément essentiel qui permet de transformer les matières premières en membranes ioniques haute performance et sélectives. Il fournit un environnement stable de 1000 °C sous vide qui force l'oxyde d'aluminium (Al2O3) amorphe à subir une transformation de phase et une contraction. Ce processus thermique spécifique crée des canaux physiques précis qui différencient les ions en fonction de leur taille.

En favorisant le décollement à l'état solide et la cristallisation, le four ingénie l'interface du matériau au niveau atomique. Ce processus ajuste finement les espaces de van der Waals à environ 0,35 nm, créant un "tamis" physique hautement sélectif pour les ions lithium.

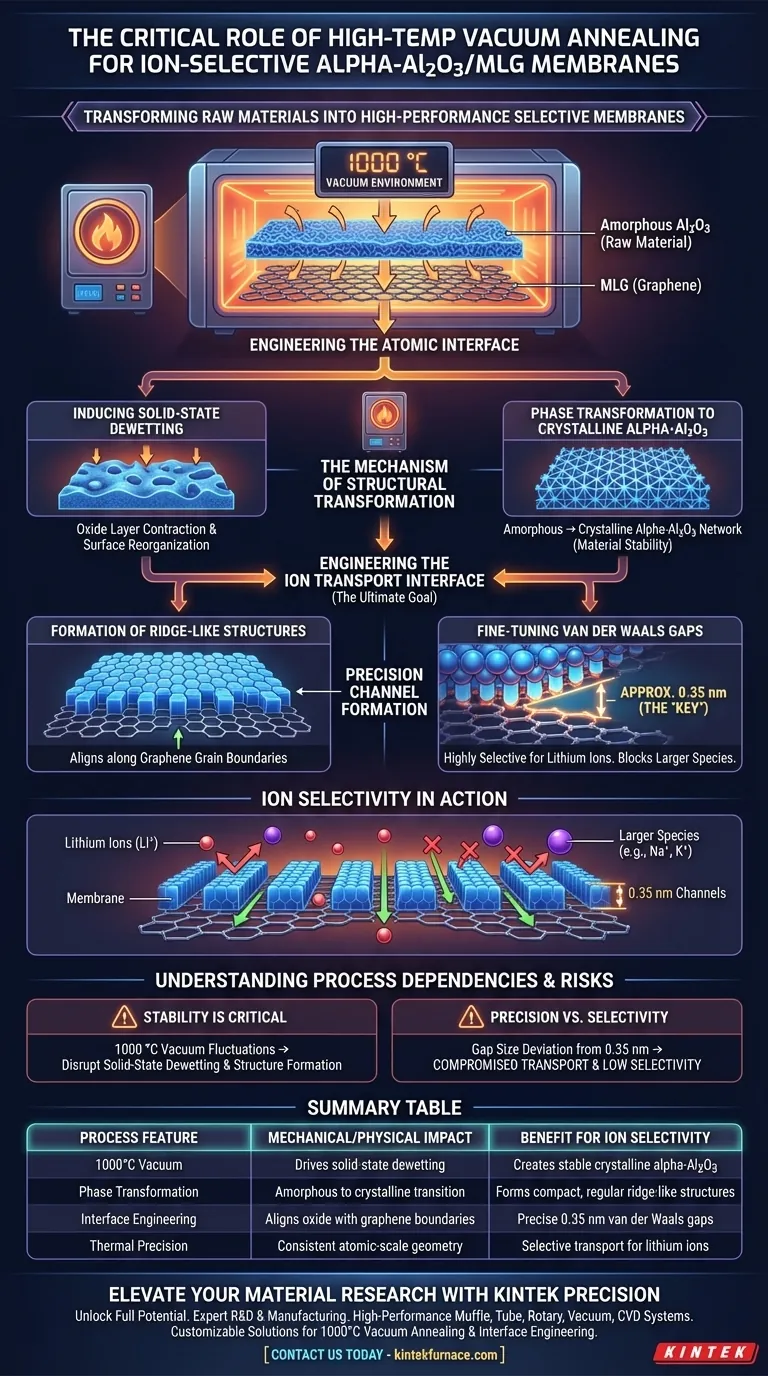

Le mécanisme de transformation structurelle

Pour comprendre pourquoi cet équipement spécifique est nécessaire, nous devons examiner les changements physiques qui se produisent dans le matériau à 1000 °C.

Induction du décollement à l'état solide

Le four crée un environnement strictement contrôlé qui déclenche le décollement à l'état solide.

Pendant cette phase, le traitement thermique force la couche d'oxyde à se contracter. Cette contraction n'est pas un défaut ; c'est une étape nécessaire pour réorganiser la morphologie de surface du matériau.

Transformation de phase en alpha-Al2O3 cristallin

Initialement, l'oxyde d'aluminium existe dans un état amorphe (désordonné).

L'environnement stable à haute température facilite une transformation de phase, convertissant le matériau amorphe en un réseau alpha-Al2O3 cristallin structuré. Sans la chaleur et le vide soutenus du four, cette cristallisation — et la stabilité résultante du matériau — ne se produirait pas.

Ingénierie de l'interface de transport ionique

L'objectif ultime de l'utilisation de ce four est de construire des canaux de transport avec une extrême précision. Le traitement thermique dicte la géométrie de ces canaux.

Formation de structures en forme de crêtes

Au fur et à mesure que l'oxyde cristallise, il forme des structures compactes et régulières en forme de crêtes.

Ces structures ne se forment pas aléatoirement ; elles s'alignent spécifiquement le long des joints de grains de graphène (MLG). Cet alignement est essentiel pour créer une interface cohérente entre les deux matériaux.

Ajustement fin des espaces de van der Waals

Le résultat le plus critique de ce processus thermique est la manipulation de l'interface hétérojonctionnelle.

Le four permet un ajustement fin précis des espaces de van der Waals entre l'oxyde et le graphène. Le processus cible une taille d'espace spécifique d'environ 0,35 nm. Cette dimension est la "clé" qui déverrouille une haute sélectivité, permettant aux ions lithium de passer tout en bloquant les espèces plus grosses.

Comprendre les dépendances du processus

Bien que le four permette des performances élevées, il introduit également des dépendances strictes concernant le contrôle du processus.

La nécessité de la stabilité environnementale

La formation du réseau alpha-Al2O3 dépend de la stabilité du vide à 1000 °C.

Toute fluctuation de température ou de pression pourrait perturber le processus de décollement à l'état solide. Un traitement thermique incohérent ne produirait pas les structures compactes et régulières en forme de crêtes requises pour la taille d'espace cible.

Précision vs. Sélectivité

La sélectivité de la membrane est directement liée à la précision du processus de recuit.

Si les espaces de van der Waals s'écartent de manière significative de la cible de 0,35 nm, la capacité de la membrane à agir comme un canal de transport sélectif est compromise. Le four ne fait pas que chauffer le matériau ; il fabrique une géométrie précise à l'échelle atomique.

Faire le bon choix pour votre objectif

Lors de l'évaluation du rôle du traitement thermique dans la fabrication de membranes, tenez compte de vos objectifs matériels spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que votre processus peut maintenir un environnement stable de 1000 °C pour favoriser la transformation complète de phase de l'amorphe à l'alpha-Al2O3 cristallin.

- Si votre objectif principal est la sélectivité ionique : Privilégiez les contrôles de processus qui garantissent la formation de structures uniformes en forme de crêtes pour obtenir l'espace critique de van der Waals de 0,35 nm.

Le four de recuit sous vide à haute température est l'outil précis requis pour combler le fossé entre les matériaux amorphes bruts et les réseaux de transport ionique cristallins hautement sélectifs.

Tableau récapitulatif :

| Caractéristique du processus | Impact mécanique/physique | Avantage pour la sélectivité ionique |

|---|---|---|

| Vide à 1000°C | Favorise le décollement à l'état solide | Crée un alpha-Al2O3 cristallin stable |

| Transformation de phase | Transition de l'amorphe au cristallin | Forme des structures compactes et régulières en forme de crêtes |

| Ingénierie de l'interface | Alignement de l'oxyde avec les joints de grains de graphène | Espacements de van der Waals précis de 0,35 nm |

| Précision thermique | Géométrie cohérente à l'échelle atomique | Transport sélectif pour les ions lithium |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Libérez tout le potentiel de vos membranes ioniques sélectives et de vos matériaux avancés avec les solutions thermiques de pointe de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance — tous entièrement personnalisables pour répondre aux exigences rigoureuses du recuit sous vide à 1000 °C et de l'ingénierie d'interface à l'échelle atomique.

Que vous ajustiez finement les espaces de van der Waals ou que vous induisiez des transformations de phase critiques, nos fours de laboratoire haute température fournissent la stabilité environnementale requise par votre projet. Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques et découvrez comment notre expertise peut stimuler votre prochaine percée.

Guide Visuel

Références

- Dae Yeop Jeong, Won Il Park. α‐<scp>Al<sub>2</sub>O<sub>3</sub></scp> Networks on <scp>MLG</scp> Membranes for Continuous Lithium Ion Extraction from Artificial Sea Water with Enhanced Selectivity and Durability. DOI: 10.1002/eem2.70145

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les fours sous vide sont-ils construits et exploités ? Libérez la précision et la pureté dans le traitement des matériaux

- Comment l'environnement d'un four de recuit sous vide facilite-t-il la stabilité de phase ? Atteindre une intégrité optimale de l'acier

- Quel est le rôle des fours sous vide dans la fabrication de dispositifs médicaux ? Garantir la pureté et la sécurité des implants

- Comment une étuve de séchage sous vide offre-t-elle des résultats supérieurs pour les précipités de Cs3Cu2I5:Tb ? Préservez la qualité de votre scintillation

- Quel est le rôle d'un four à vide à haute température dans la production de carbone de type oignon (OLC) ? Clé de la transformation des nanodiamants

- Pourquoi utilise-t-on un four sous vide pour sécher le gel de NaFePO4 ? Prévenir l'oxydation et assurer l'homogénéité chimique

- Qu'est-ce qui fait du brasage sous vide une méthode privilégiée pour la fabrication de dispositifs médicaux ? Découvrez une propreté et une résistance inégalées

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour le PB2T-TEG-TiO2-X ? Protéger les polymères sensibles et prévenir l'oxydation