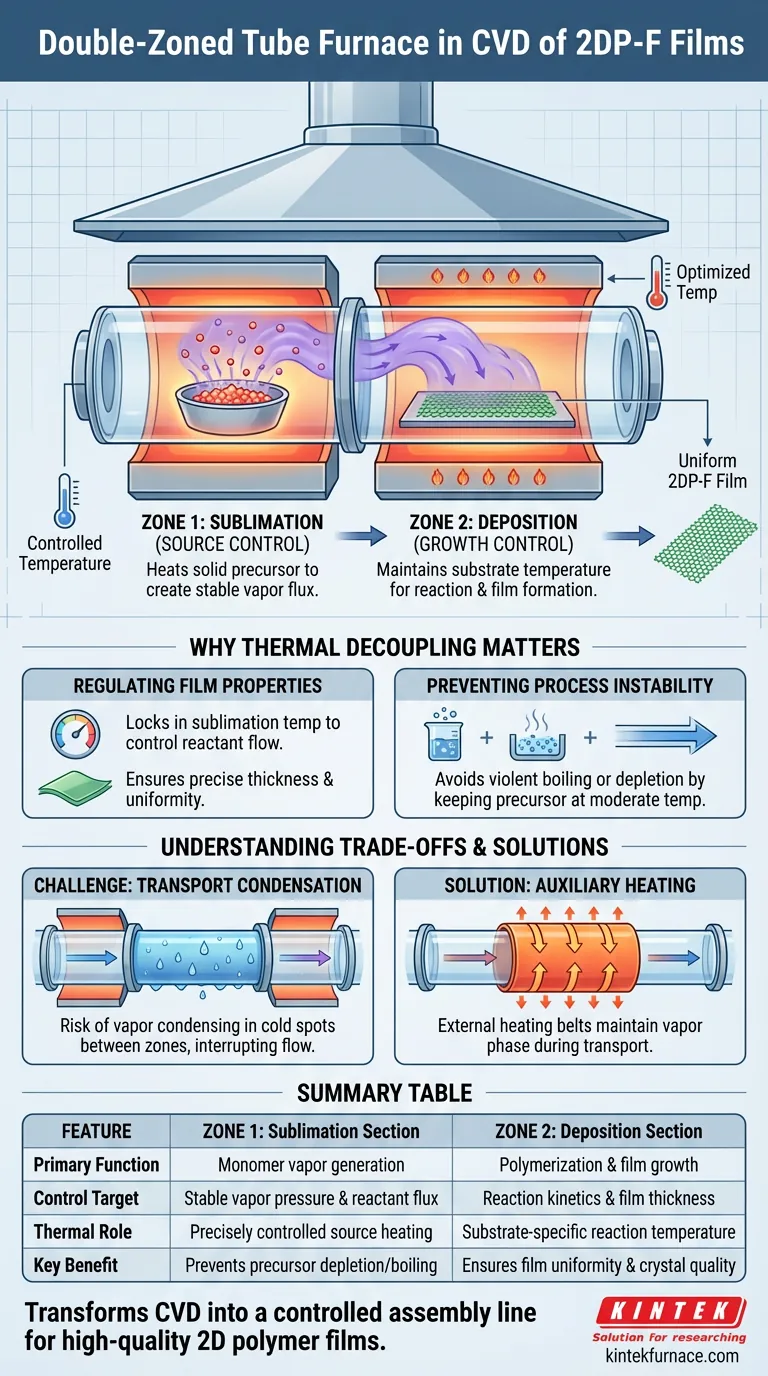

La fonction principale d'un four tubulaire à double zone dans le dépôt chimique en phase vapeur (CVD) de films de polymères fluorés bidimensionnels (2DP-F) est de découpler l'apport de précurseurs du processus de réaction. En établissant deux sections de chauffage contrôlables indépendamment, le système vous permet de gérer la sublimation des monomères séparément de la polymérisation et du dépôt qui se produisent sur le substrat.

Point clé à retenir L'obtention de films 2DP-F de haute qualité nécessite un équilibre entre la génération de vapeur et la cinétique de réaction. Le four à double zone résout ce problème en isolant la température de sublimation (contrôle de la source) de la température de dépôt (contrôle de la croissance), garantissant ainsi un flux stable de réactifs et une régulation précise de l'épaisseur du film.

La mécanique du contrôle à double zone

La caractéristique distinctive de cette configuration est la capacité à maintenir un gradient thermique spécifique. Il ne s'agit pas seulement de chauffer, mais de créer des environnements thermodynamiques distincts pour les différentes étapes du processus.

Zone 1 : Sublimation contrôlée

La première zone est dédiée aux monomères précurseurs. L'objectif ici est de chauffer le matériau source solide à une température précise où il sublime en phase vapeur.

En isolant cette zone, vous assurez que les monomères entrent en phase gazeuse à un débit stable et contrôlé. Cette stabilité établit une pression de vapeur constante, qui constitue la "ligne d'approvisionnement" pour le reste du processus.

Zone 2 : Dépôt optimisé

La deuxième zone contient le substrat où le film va réellement se développer. Cette zone est maintenue à la température spécifique requise pour déclencher la réaction chimique et faciliter le dépôt du film 2DP-F.

Le contrôle indépendant ici vous permet de définir les conditions thermodynamiques favorables à la polymérisation sans affecter le taux de consommation du matériau source dans la première zone.

Pourquoi le découplage thermique est important

L'utilisation d'un four à zone unique pour cette application obligerait à un compromis entre la génération de vapeur et la croissance du film. La configuration à double zone élimine ce compromis.

Régulation des propriétés du film

La qualité d'un film 2DP-F dépend fortement du flux de monomères atteignant le substrat.

En fixant la température de sublimation dans la première zone, vous contrôlez efficacement le "débit" des réactifs. Cet apport précis est essentiel pour réguler l'épaisseur finale du film et assurer une grande uniformité sur le substrat.

Prévention de l'instabilité du processus

Si le précurseur est chauffé trop agressivement (un risque dans les systèmes à zone unique essayant d'atteindre des températures de dépôt élevées), le matériau source peut bouillir violemment ou s'épuiser trop rapidement.

La configuration à double zone évite cela en maintenant le précurseur à une température de volatilisation modérée tandis que la zone de réaction est maintenue à la température potentiellement plus élevée nécessaire pour une croissance cristalline ou une polymérisation adéquate.

Comprendre les compromis

Bien qu'un four à double zone offre un contrôle supérieur, il introduit une complexité qui doit être gérée pour éviter les points de défaillance.

Le risque de condensation lors du transport

Un défi majeur dans la CVD multi-zones est le potentiel de "points froids" entre la zone de sublimation et la zone de dépôt, ou dans la tuyauterie en amont.

Si la température chute dans les tubes de transport, les vapeurs de monomères sublimés peuvent se condenser et s'adsorber sur les parois du tube avant d'atteindre le substrat. Cela interrompt l'apport continu des composants chimiques, entraînant une formation de film incohérente.

La nécessité d'un chauffage auxiliaire

Pour atténuer la condensation, le four est souvent utilisé conjointement avec des courroies chauffantes externes enroulées autour des conduites en amont.

Ces courroies fournissent une chaleur auxiliaire pour maintenir la phase vapeur pendant le transport. S'appuyer uniquement sur les zones internes du four sans tenir compte des pertes thermiques dans les conduites de transport est une erreur courante.

Faire le bon choix pour votre objectif

Lors de la configuration de votre système CVD pour la croissance de 2DP-F, concentrez-vous sur les paramètres spécifiques de votre monomère et de la structure de film souhaitée.

- Si votre objectif principal est l'uniformité du film : Priorisez le réglage fin de la première zone pour trouver la température de sublimation la plus basse possible qui produise une pression de vapeur stable, évitant ainsi les "pics" de réactifs.

- Si votre objectif principal est la qualité de la réaction : Priorisez le calibrage de la deuxième zone pour garantir que la température du substrat se situe exactement dans la fenêtre thermodynamique pour une polymérisation optimale, quelle que soit la température de la source.

En fin de compte, le four à double zone transforme le processus CVD d'un événement thermique chaotique en une chaîne d'assemblage contrôlée, permettant la fabrication précise de films de polymères 2D de haute qualité.

Tableau récapitulatif :

| Caractéristique | Zone 1 : Section de sublimation | Zone 2 : Section de dépôt |

|---|---|---|

| Fonction principale | Génération de vapeur de monomères | Polymérisation et croissance du film |

| Cible de contrôle | Pression de vapeur stable et flux de réactifs | Cinétique de réaction et épaisseur du film |

| Rôle thermique | Chauffage de source précisément contrôlé | Température de réaction spécifique au substrat |

| Avantage clé | Prévient l'épuisement/l'ébullition du précurseur | Assure l'uniformité du film et la qualité cristalline |

Élevez votre recherche sur les couches minces avec KINTEK

La synthèse précise de films 2DP-F exige le découplage thermique rigoureux que seul un système haute performance peut fournir. KINTEK offre l'expertise en R&D et l'excellence de fabrication dont vous avez besoin pour maîtriser le dépôt chimique en phase vapeur. Des fours tubulaires à double zone aux systèmes spécialisés Muffle, Rotatifs, sous Vide et CVD, notre équipement est entièrement personnalisable pour répondre à vos exigences uniques de laboratoire.

Prêt à optimiser votre processus de dépôt ? Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes

Guide Visuel

Références

- Qiyi Fang, Jun Lou. High-performance 2D electronic devices enabled by strong and tough two-dimensional polymer with ultra-low dielectric constant. DOI: 10.1038/s41467-024-53935-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le processus de chauffage en trois étapes dans l'atomisation en four graphite ? Maîtrisez l'analyse précise des métaux traces

- Quels facteurs déterminent la sélection d'un four tubulaire à tube fendu à trois zones ? Spécifications clés pour le traitement thermique de précision

- Quelles conditions de processus fondamentales un four tubulaire à haute température offre-t-il pour la pyrolyse rapide du charbon ?

- Comment choisir les creusets pour les fours tubulaires ? Assurer la pureté chimique et l'uniformité thermique

- Quel est le but de l'utilisation d'un four de frittage à tube haute température pour la sélénisation ? Optimiser la porosité des PC-CNT

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux

- Quelle est la température d'un four tubulaire ? Choisir la bonne solution haute température pour votre laboratoire

- Quels facteurs prendre en compte lors du choix d'un four tubulaire ? Critères de sélection clés pour une performance optimale