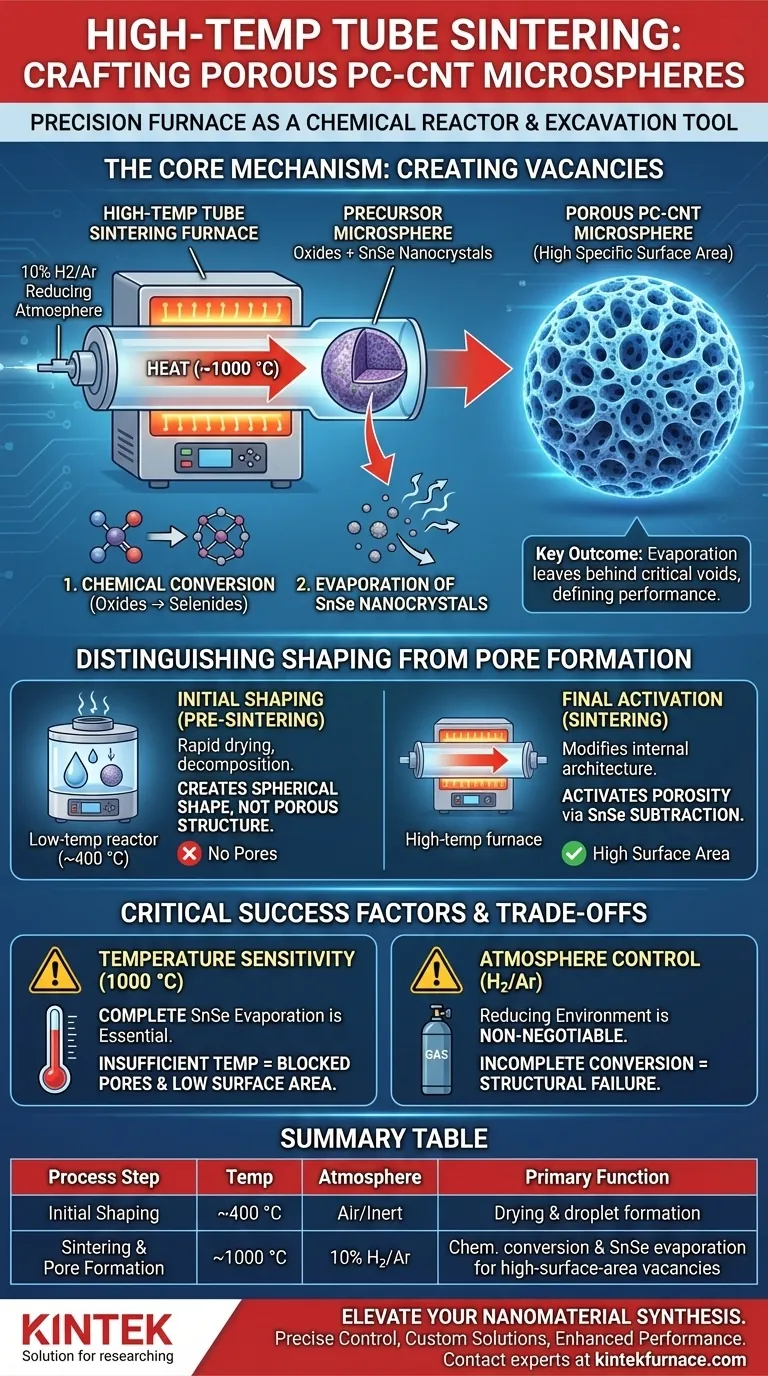

L'objectif principal du four de frittage à tube haute température est de servir de réacteur chimique précis qui convertit les matériaux précurseurs en une structure très poreuse. Plus précisément, il utilise une température d'environ 1000 °C et une atmosphère réductrice (10 % H2/Ar) pour favoriser l'évaporation de nanocristaux sacrificiels, laissant derrière eux les vides critiques qui définissent les performances du matériau.

Point clé à retenir Le four remplit deux fonctions simultanées : convertir chimiquement les oxydes en sélénures et évaporer physiquement les nanocristaux de SnSe. Cette évaporation est le mécanisme spécifique qui génère des lacunes, créant la surface spécifique élevée requise pour des microsphères de PC-CNT efficaces.

Le mécanisme de création des pores

Conversion chimique sous atmosphère réductrice

Le four fournit un environnement contrôlé contenant un mélange de gaz réducteurs, typiquement 10 % d'hydrogène (H2) et d'argon (Ar).

Dans ces conditions, le four facilite la réduction chimique des matériaux précurseurs. Plus précisément, il convertit les oxydes présents dans les microsphères initiales en sélénures.

Création de lacunes par évaporation

La fonction la plus critique du four de frittage dans ce flux de travail spécifique est l'évaporation complète des nanocristaux de SnSe (sélénure d'étain).

Le four maintient une température élevée (environ 1000 °C), suffisante pour gazéifier les composants SnSe.

Au fur et à mesure que ces nanocristaux s'évaporent et quittent le matériau, ils laissent derrière eux des espaces vides. Ces « lacunes » deviennent les pores de la structure finale, résultant directement en une surface spécifique élevée.

Différencier la mise en forme de la formation des pores

Mise en forme initiale (avant frittage)

Il est important de distinguer l'étape de frittage de la formation initiale des microsphères.

Comme indiqué dans des contextes supplémentaires, un réacteur à plus basse température (souvent autour de 400 °C) est utilisé pour le séchage rapide et la décomposition thermique des gouttelettes pulvérisées. Cette étape crée la forme sphérique mais ne crée pas la nanostructure poreuse finale.

Activation finale (frittage)

Le four de frittage à tube haute température est responsable de « l'activation » de la porosité du matériau.

Bien que la forme initiale soit définie plus tôt, le four de frittage modifie l'architecture interne. Il transforme une sphère dense ou semi-dense en un matériau fonctionnel poreux à surface élevée par soustraction du composant SnSe.

Comprendre les compromis

Sensibilité à la température

Le processus repose sur un équilibre thermique délicat. La température doit être suffisamment élevée (environ 1000 °C) pour garantir l'évaporation complète du SnSe.

Si la température est insuffisante, du SnSe résiduel peut rester dans la matrice de carbone. Cela bloquerait les pores potentiels, réduisant considérablement la surface spécifique et l'efficacité du matériau.

Contrôle de l'atmosphère

L'atmosphère réductrice est non négociable. Sans la présence de H2/Ar, la conversion des oxydes en sélénures peut échouer ou être incomplète.

Une conversion incomplète empêche la formation des phases sélénures spécifiques requises pour l'étape d'évaporation ultérieure, conduisant finalement à une défaillance structurelle des microsphères de PC-CNT.

Faire le bon choix pour votre objectif

Pour maximiser la qualité des microsphères poreuses de nanotubes de carbone, appliquez les principes suivants :

- Si votre objectif principal est la surface : Assurez-vous que le four atteint et maintient la cible complète de 1000 °C pour garantir l'évaporation totale de tous les nanocristaux de SnSe.

- Si votre objectif principal est la pureté chimique : Surveillez strictement le rapport H2/Ar pour assurer la réduction complète des oxydes avant l'étape d'évaporation.

- Si votre objectif principal est la morphologie : Vérifiez que la mise en forme initiale (à ~400 °C) est réussie avant de soumettre le matériau au processus de frittage à haute température.

Le succès de ce processus dépend de l'utilisation du four non seulement comme chauffant, mais comme un outil d'excavation qui utilise la chaleur pour retirer de la matière et construire un espace interne.

Tableau récapitulatif :

| Étape du processus | Température | Atmosphère | Fonction principale |

|---|---|---|---|

| Mise en forme initiale | ~400 °C | Air/Inerte | Séchage et décomposition thermique des gouttelettes en microsphères. |

| Frittage/Sélénisation | ~1000 °C | 10 % H2/Ar | Réduction chimique des oxydes en sélénures. |

| Formation des pores | ~1000 °C | 10 % H2/Ar | Évaporation des nanocristaux de SnSe pour créer des lacunes à surface élevée. |

Améliorez votre synthèse de nanomatériaux avec KINTEK

Un contrôle précis de la température et une intégrité de l'atmosphère sont essentiels pour la production réussie de microsphères de PC-CNT. KINTEK fournit des systèmes de fours tubulaires, à moufles et sous vide haute température leaders de l'industrie, conçus pour répondre aux exigences rigoureuses du dépôt chimique en phase vapeur (CVD) et du frittage avancé.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes garantissent la stabilité thermique requise pour une évaporation complète du SnSe à 1000 °C.

- Solutions personnalisables : Que vous ayez besoin de mélanges de gaz spécifiques pour les atmosphères H2/Ar ou de dimensions de tube spéciales, nous adaptons notre équipement à vos besoins uniques en laboratoire.

- Performances matérielles améliorées : Obtenez des surfaces spécifiques plus élevées et une pureté chimique supérieure grâce à nos solutions de chauffage conçues avec précision.

Prêt à optimiser votre production de microsphères poreuses de nanotubes de carbone ? Contactez nos experts dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four tubulaire à haute température pour le recuit post-dépôt de l'ITO ? Optimiser les performances du film

- Quels sont les facteurs à prendre en compte lors du choix du craquage d'un four tubulaire ? Guide de sélection des clés

- Quelle est la fonction d'un four tubulaire lors de la synthèse du carbure de molybdène ? Maîtriser la carbonisation du catalyseur

- Comment un four tubulaire à double zone de température contrôle-t-il la qualité des cristaux ? Maîtriser la PVT pour les monocristaux organiques

- Comment l'atmosphère contrôlée d'un four tubulaire à haute température protège-t-elle les alliages Al-Cr-Cu-Fe-Mn-Ni ? Points clés

- Quels sont les avantages de l'utilisation d'un four tubulaire à vide poussé pour les revêtements Ti-Si-C-Mo ? Maximiser les performances du revêtement

- Quelles conditions environnementales une four tubulaire haute température fournit-elle pour les nanofibres de AlN ? | KINTEK

- Quelles sont les limites des fours tubulaires lors du traitement d'échantillons plus volumineux ? Surmonter les défis liés à la taille et au transfert de chaleur