La fonction principale d'un four à résistance de type boîte dans ce contexte est de créer un environnement thermique précisément contrôlé qui favorise la diffusion à l'état solide au sein des composites de nanomatériaux nickel/carbone. En maintenant des températures généralement comprises entre 900 et 1050 degrés Celsius, le four fournit l'énergie thermique nécessaire pour éliminer les frontières des particules, ce qui entraîne la liaison métallurgique et le renforcement final du matériau.

En fournissant un trempage thermique constant, le four favorise la migration atomique à travers les interfaces des matériaux. Ce processus transforme les particules discrètes en un composite unifié et renforcé en réduisant la résistance à la déformation et en permettant la diffusion à l'état solide.

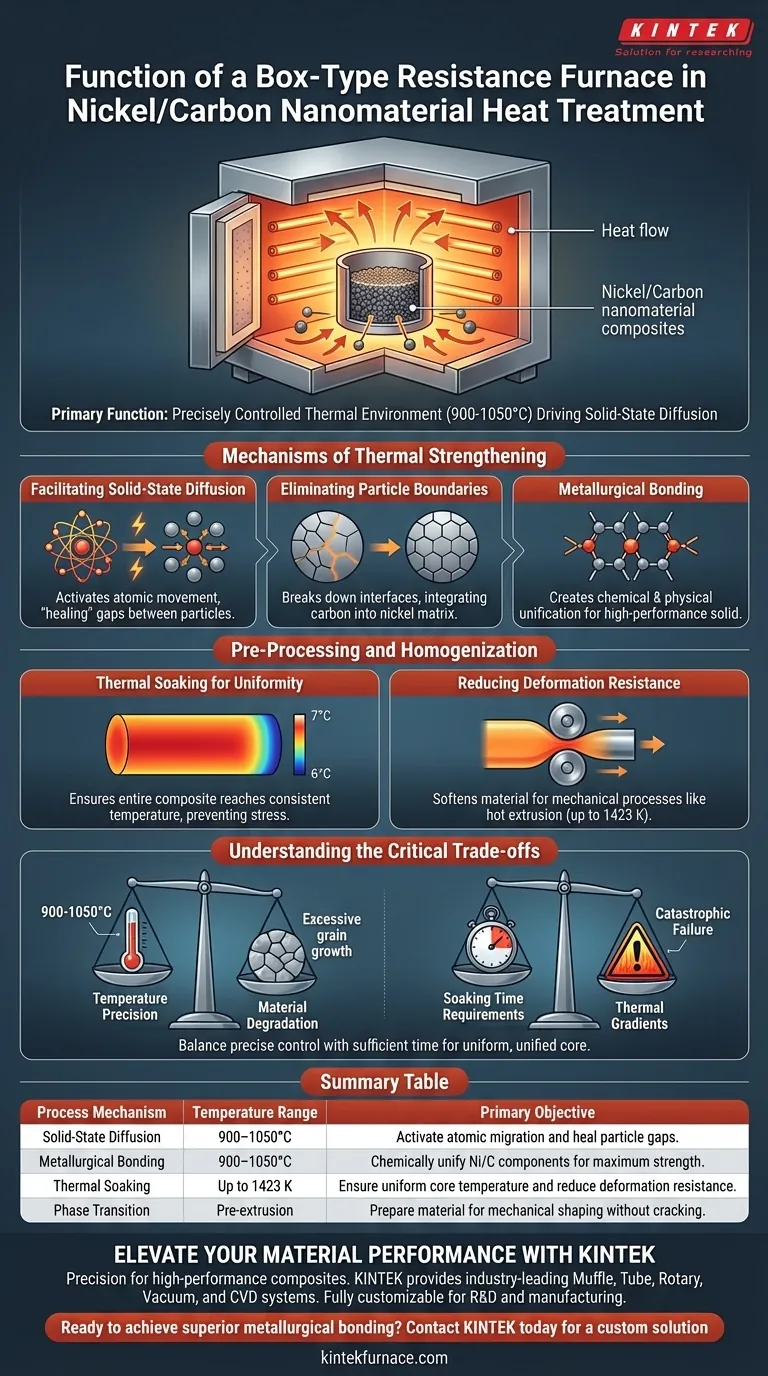

Les mécanismes de renforcement thermique

Faciliter la diffusion à l'état solide

L'objectif principal du processus de chauffage est d'activer le mouvement atomique sans faire fondre le matériau.

Le four maintient une plage de températures élevées spécifique (900–1050 °C) qui énergise les atomes de la matrice de nickel.

Cette énergie permet aux atomes de migrer à travers les interfaces des nanomatériaux, "guérissant" efficacement les lacunes entre les particules par diffusion.

Élimination des frontières des particules

Avant le traitement thermique, le composite se compose de frontières distinctes et séparées entre les composants nickel et carbone.

L'environnement thermique constant fourni par le four boîte décompose ces frontières.

Au fur et à mesure que la migration atomique se produit, les interfaces distinctes s'estompent, intégrant fermement les nanomatériaux de carbone dans la matrice de nickel.

Liaison métallurgique

Le résultat ultime de ce traitement thermique est la liaison métallurgique.

Il ne s'agit pas simplement de coller des matériaux ensemble ; il s'agit d'une unification chimique et physique qui augmente considérablement la résistance du matériau.

Cette liaison est essentielle pour garantir que le composite se comporte comme un solide unique et performant plutôt qu'un agrégat lâche de pièces.

Prétraitement et homogénéisation

Trempage thermique pour l'uniformité

Au-delà du renforcement, le four est utilisé pour des traitements de pré-frittage et de "trempage", en particulier avant des processus mécaniques tels que l'extrusion à chaud.

Cela garantit que l'ensemble du billette composite encapsulé atteint une température uniforme dans tout son volume.

Un chauffage uniforme évite les contraintes internes et assure des propriétés matérielles cohérentes sur toute la section transversale.

Réduction de la résistance à la déformation

Le chauffage du composite modifie considérablement son état mécanique pour le préparer à une mise en forme ultérieure.

En atteignant des températures supérieures au point de transition de phase bêta (jusqu'à 1423 K dans certains contextes de pré-extrusion), la résistance du matériau à la déformation est réduite.

Cet adoucissement thermique est essentiel pour permettre au matériau d'être extrudé ou mis en forme sans fissuration ni nécessité d'une force excessive.

Comprendre les compromis critiques

Précision de la température vs dégradation du matériau

Bien que la chaleur élevée soit nécessaire à la diffusion, il existe une limite supérieure stricte au traitement efficace.

Dépasser la plage de température optimale (par exemple, dépasser significativement 1050 °C sans raison) peut entraîner une croissance excessive des grains, ce qui paradoxalement affaiblit le matériau.

Inversement, ne pas atteindre le seuil entraîne une diffusion incomplète et des liaisons interfaciales faibles.

Exigences de temps de trempage

Atteindre une température centrale uniforme ("trempage") est un processus long, en particulier pour les billettes plus grandes.

Se précipiter dans ce processus entraîne des gradients thermiques où l'extérieur est mou mais le centre reste dur.

Ce manque d'uniformité peut entraîner une défaillance catastrophique lors des étapes de traitement ultérieures telles que l'extrusion à chaud.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four à résistance de type boîte dans votre processus de traitement thermique, alignez vos paramètres sur vos objectifs métallurgiques spécifiques.

- Si votre objectif principal est la résistance maximale : Privilégiez la plage de 900–1050 °C pour maximiser la diffusion à l'état solide et la liaison métallurgique sans induire de croissance de grains.

- Si votre objectif principal est la processabilité (par exemple, l'extrusion) : Assurez une période de "trempage" approfondie pour obtenir une distribution uniforme de la chaleur et réduire la résistance à la déformation avant la mise en forme mécanique.

Le succès repose sur l'équilibre entre un contrôle précis de la température et un temps de trempage suffisant pour garantir que le composite est unifié au niveau atomique.

Tableau récapitulatif :

| Mécanisme de processus | Plage de température | Objectif principal |

|---|---|---|

| Diffusion à l'état solide | 900–1050°C | Activer la migration atomique et réparer les lacunes des particules. |

| Liaison métallurgique | 900–1050°C | Unir chimiquement les composants Ni/C pour une résistance maximale. |

| Trempage thermique | Jusqu'à 1423 K | Assurer une température centrale uniforme et réduire la résistance à la déformation. |

| Transition de phase | Pré-extrusion | Préparer le matériau pour la mise en forme mécanique sans fissuration. |

Élevez les performances de vos matériaux avec KINTEK

La précision fait la différence entre un composite haute performance et une défaillance matérielle. KINTEK fournit des systèmes de moufle, à tube, rotatifs, sous vide et CVD leaders de l'industrie, conçus pour vous donner un contrôle absolu sur la diffusion à l'état solide et le trempage thermique.

Que vous traitiez des nanomatériaux nickel/carbone ou des alliages spécialisés, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques en R&D et en fabrication.

Prêt à obtenir une liaison métallurgique supérieure ?

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment installer le thermocouple dans un four à moufle ? Assurez un contrôle précis de la température pour votre laboratoire

- Comment un four à moufle de laboratoire contribue-t-il à la formation de poudres d'oxydes à haute entropie ? Synthèse à 350 °C

- Quels sont les avantages des cycles répétés de calcination-reconstruction pour les nanoparticules de CuO ? Maîtrise de la précision

- Pourquoi utiliser un four antidéflagrant pour les aérogels de silice ? Sécurité essentielle pour le séchage à haute température sous pression ambiante

- Quel est le rôle d'un four à moufle haute température dans le processus de recuit des fibres de para-aramide ?

- Quelle fonction un four à moufle remplit-il dans la synthèse du verre dérivé de cendres de balle de riz ? Précision à haute température

- Quel rôle joue un four à moufle à haute température dans le processus de conversion du MoS2 en alpha-MoO3 ?

- Quels types de pièces sont adaptés aux fours de résistance à haute température de type boîte ? Des solutions polyvalentes pour les métaux, les céramiques et plus encore