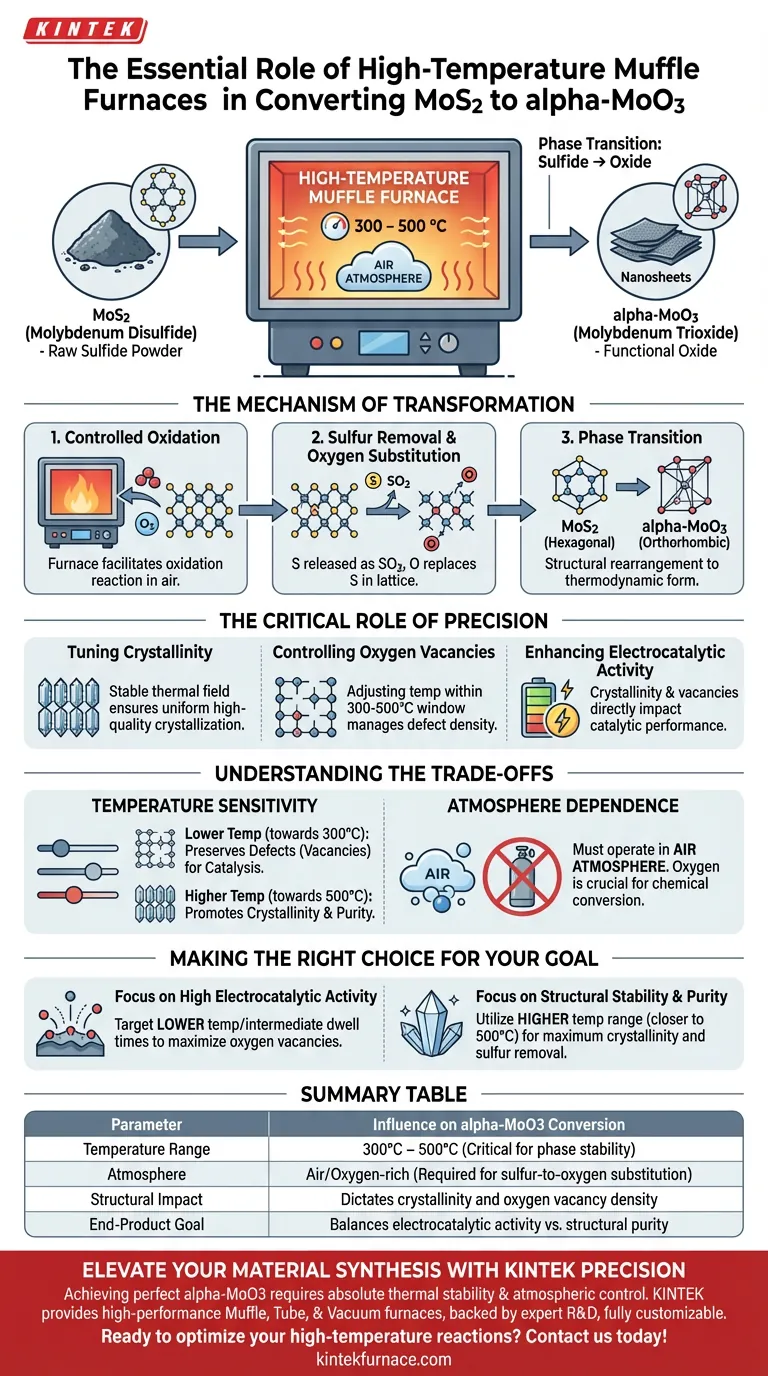

Un four à moufle à haute température sert de récipient de réaction précis pour l'oxydation chimique nécessaire à la conversion du disulfure de molybdène (MoS2) en trioxyde de molybdène alpha (alpha-MoO3). En soumettant le matériau à une plage de température contrôlée de 300 à 500 °C dans une atmosphère d'air, le four pilote un processus de calcination qui élimine systématiquement le soufre et introduit de l'oxygène. Il en résulte une transition de phase complète de la structure du sulfure à la structure de l'oxyde orthorhombique.

Le four à moufle fournit plus que de la simple chaleur ; il offre la stabilité thermique nécessaire pour ajuster la structure atomique du matériau. La précision de ce traitement thermique dicte directement la cristallinité, la densité des défauts (lacunes d'oxygène) et, finalement, les performances électrocatalytiques des nanosheets de MoO3 résultantes.

Le Mécanisme de Transformation

Oxydation Contrôlée

La fonction principale du four est de faciliter une réaction d'oxydation. Sous l'effet de la chaleur du four dans un environnement d'air, les molécules d'oxygène interagissent avec le réseau de MoS2.

Élimination du Soufre et Substitution par l'Oxygène

Au fur et à mesure que la réaction progresse, les atomes de soufre sont libérés du matériau, probablement sous forme de dioxyde de soufre gazeux. Simultanément, des atomes d'oxygène sont incorporés dans la structure du réseau.

Transition de Phase

Cet échange chimique force un réarrangement structurel. Le matériau passe de la structure hexagonale du MoS2 à la structure orthorhombique de l'alpha-MoO3, thermodynamiquement distincte.

Le Rôle Crucial de la Précision

Ajustement de la Cristallinité

La température exacte maintenue par le four à moufle détermine le degré d'ordre de la structure cristalline finale. Un champ thermique stable assure une distribution d'énergie uniforme, conduisant à une cristallisation cohérente et de haute qualité sur l'ensemble de l'échantillon.

Contrôle des Lacunes d'Oxygène

L'un des rôles les plus subtils du four est la manipulation des concentrations de lacunes d'oxygène. En ajustant la température de calcination spécifique dans la fenêtre de 300 à 500 °C, vous pouvez contrôler la densité de ces défauts atomiques.

Amélioration de l'Activité Électrocatalytique

Les propriétés physiques dérivées du traitement thermique, en particulier la cristallinité et la concentration des lacunes, ont un impact direct sur la fonction du matériau. Un cycle de four exécuté avec précision produit des nanosheets de MoO3 avec une activité électrocatalytique optimisée.

Comprendre les Compromis

Sensibilité à la Température

Bien que le four permette la transformation, la température spécifique choisie implique un compromis. Les températures plus basses dans la plage peuvent préserver davantage de défauts (lacunes) qui peuvent être bénéfiques pour la catalyse, tandis que les températures plus élevées favorisent généralement une cristallinité plus élevée mais peuvent réduire ces sites actifs.

Dépendance à l'Atmosphère

Le four à moufle doit fonctionner dans une atmosphère d'air pour cette conversion spécifique. Contrairement au frittage sous gaz inerte utilisé pour d'autres matériaux, ce processus repose sur la disponibilité de l'oxygène atmosphérique pour entraîner la conversion chimique du sulfure en oxyde.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité de la conversion du MoS2 en alpha-MoO3, vous devez adapter les paramètres du four à votre objectif final spécifique.

- Si votre objectif principal est une activité électrocatalytique élevée : Visez l'extrémité inférieure du spectre de température ou des temps de maintien intermédiaires spécifiques pour maximiser les concentrations de lacunes d'oxygène, qui agissent souvent comme des sites actifs.

- Si votre objectif principal est la stabilité structurelle et la pureté : Utilisez l'extrémité supérieure de la plage de température (plus proche de 500 °C) pour assurer une cristallinité maximale et l'élimination complète de tous les résidus de soufre.

En contrôlant strictement le profil thermique, le four à moufle transforme une poudre de sulfure brute en un oxyde fonctionnel hautement ajustable.

Tableau Récapitulatif :

| Paramètre | Influence sur la Conversion en alpha-MoO3 |

|---|---|

| Plage de Température | 300°C – 500°C (Critique pour la stabilité de phase) |

| Atmosphère | Air/Riche en oxygène (Nécessaire pour la substitution soufre-oxygène) |

| Impact Structurel | Détermine la cristallinité et la densité des lacunes d'oxygène |

| Objectif du Produit Final | Équilibre entre activité électrocatalytique et pureté structurelle |

Élevez Votre Synthèse de Matériaux avec la Précision KINTEK

Obtenir la transition de phase alpha-MoO3 parfaite nécessite plus que de la simple chaleur ; cela exige une stabilité thermique et un contrôle atmosphérique absolus. Chez KINTEK, nous donnons aux chercheurs et aux fabricants des fours à moufle, à tube et sous vide haute performance, spécialement conçus pour les processus de calcination et d'oxydation sensibles.

Nos systèmes sont soutenus par une R&D experte et sont entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en industrie. Que vous ajustiez les lacunes d'oxygène pour la catalyse ou que vous assuriez une cristallisation de haute pureté, KINTEK fournit la fiabilité dont vous avez besoin pour réussir.

Prêt à optimiser vos réactions à haute température ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four à résistance de boîte à haute température ? Optimiser la synthèse hiérarchique des zéolithes

- Qu'est-ce qu'un four à moufle et quelles sont ses caractéristiques générales ? Découvrez le chauffage de précision pour les laboratoires

- Qu'est-ce qui rend les fours à moufle adaptés aux applications exigeantes ? Conçus pour la précision et la durabilité dans les processus à enjeux élevés

- Quels facteurs affectent le prix des fours muflés ? Principaux moteurs d'investissement pour les laboratoires intelligents

- Quelle est la fonction principale d'un four à moufle électrique ? Assurer la pureté et un chauffage uniforme

- Comment le prétraitement de la kaolinite dans une étuve à moufle améliore-t-il la synthèse du biodiesel ? Augmentez l'efficacité de la transestérification dès maintenant

- Quels procédés spécialisés un four à caisson peut-il faciliter ?Traitement thermique de précision

- Quelles sont les applications courantes des fours à sole (ou fours boîte) ? Traitement thermique polyvalent des métaux, des céramiques et de la recherche