Fondamentalement, les fours de résistance à haute température de type boîte se définissent par leur polyvalence. Ils sont conçus pour accueillir une vaste gamme de pièces, des petits composants complexes aux grands moules et outillages. L'adéquation d'une pièce est déterminée non pas par une liste rigide de types, mais par sa composition matérielle, ses dimensions physiques et les conditions atmosphériques spécifiques requises pour son traitement thermique.

La considération principale n'est pas « ce qui peut y entrer », mais « quelles sont les conditions thermiques et atmosphériques précises requises pour le processus ? ». L'adéquation du four à une pièce est finalement une fonction de sa plage de température, de son uniformité et de sa capacité à contrôler l'atmosphère.

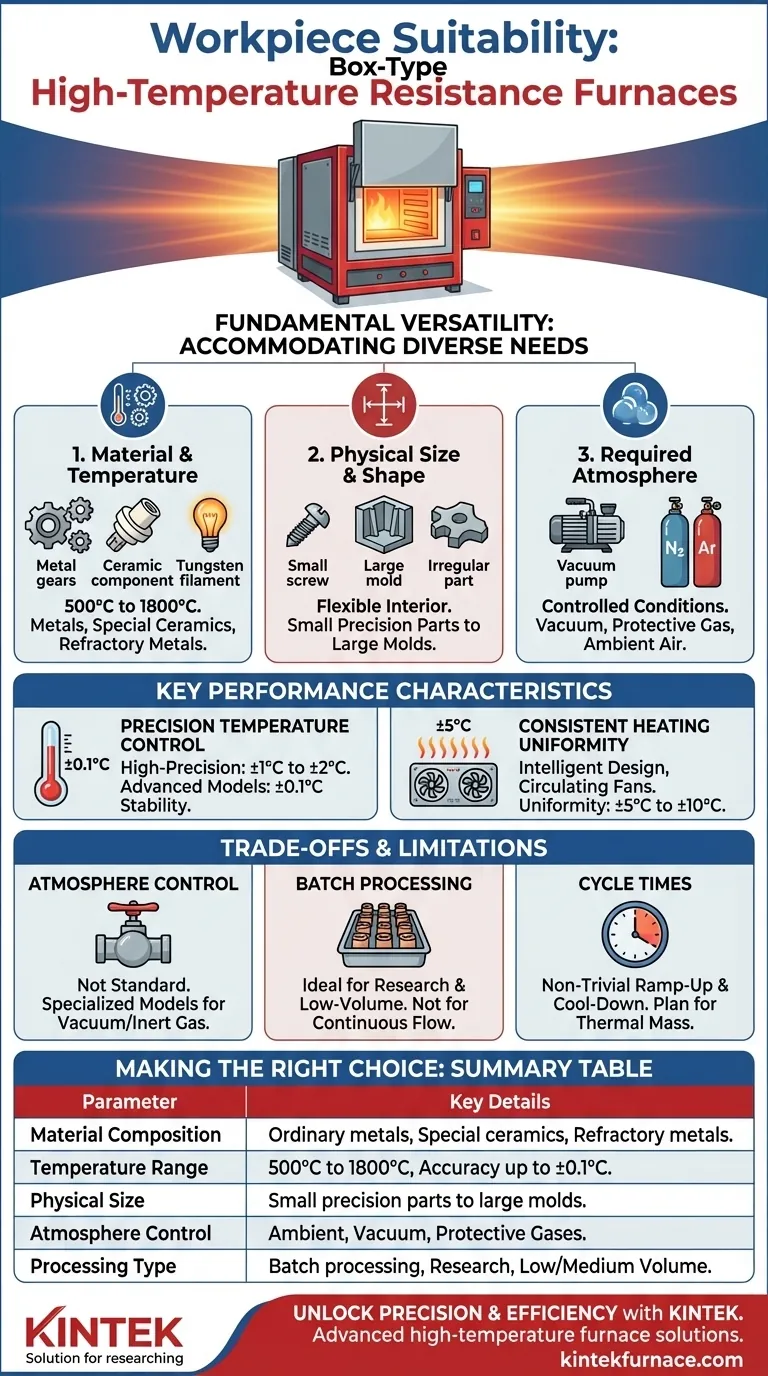

Les Trois Piliers de l'Adéquation des Pièces

Pour déterminer si ce four est l'outil adapté à vos besoins, évaluez votre pièce par rapport à trois paramètres opérationnels clés.

1. Composition du Matériau et Exigences de Température

Les fours de résistance de type boîte offrent une large plage de température de fonctionnement, généralement de 500°C à 1800°C.

Cette plage les rend adaptés aux exigences de traitement thermique de divers matériaux, notamment :

- Métaux Ordinaires : Aciers et alliages nécessitant recuit, trempe ou revenu.

- Céramiques Spéciales : Frittage, déliantage et cuisson de composants céramiques avancés.

- Métaux Réfractaires : Traitement à haute température de matériaux tels que le tungstène et le molybdène.

2. Taille et Forme Physiques

Le nom du four décrit son principal avantage : un intérieur spacieux et de forme régulière.

Cette conception offre une flexibilité exceptionnelle, permettant le traitement d'une grande variété de géométries de pièces, des petites pièces de précision aux grands moules volumineux. L'espace intérieur uniforme simplifie le chargement et favorise un chauffage homogène.

3. Atmosphère de Processus Requise

L'atmosphère de processus est un facteur critique qui distingue les modèles standard des unités spécialisées.

Alors qu'un four boîte standard fonctionne à l'air ambiant, de nombreuses applications nécessitent des conditions contrôlées. Certains modèles peuvent être équipés de structures scellées et de dispositifs de contrôle d'atmosphère pour effectuer des traitements thermiques dans des environnements spécifiques tels que :

- Vide : Pour prévenir l'oxydation et dégazer les matériaux.

- Gaz Protecteur : Utilisation de gaz inertes comme l'azote ou l'argon pour protéger les matériaux sensibles de toute réaction avec l'air à haute température.

Caractéristiques de Performance Clés Garantissant la Qualité

Au-delà de l'adéquation de base, les spécifications de performance du four ont un impact direct sur la qualité et la répétabilité du processus de traitement thermique.

Contrôle de Température de Haute Précision

Ces fours sont équipés de systèmes de contrôle de température de haute précision. Il est courant d'atteindre une précision de contrôle de ±1°C à ±2°C.

Pour les applications exigeant le plus haut niveau d'exactitude, certains modèles avancés peuvent même maintenir une stabilité de température dans une limite de ±0,1°C, garantissant que les exigences du processus sont respectées sans déviation.

Uniformité de Chauffage Cohérente

Un traitement thermique approprié exige que l'ensemble de la pièce subisse la même température. Grâce à une conception structurelle intelligente, un placement stratégique des éléments chauffants et l'utilisation de ventilateurs de circulation internes, ces fours atteignent une excellente uniformité de température.

Une spécification typique pour l'uniformité de la température dans la chambre est comprise entre ±5°C et ±10°C, ce qui évite les points chauds et assure des propriétés matérielles constantes dans toute la pièce.

Comprendre les Compromis et les Limitations

Pour prendre une décision entièrement éclairée, vous devez également comprendre les compromis inhérents à la conception de type boîte.

Contrôle d'Atmosphère Standard vs Spécialisé

Le contrôle de l'atmosphère est un facteur de différenciation crucial et n'est pas une fonctionnalité standard. Si votre processus nécessite un environnement sous vide ou sous gaz inerte, vous devez sélectionner un modèle spécifiquement conçu ou équipé pour cela. Un four standard ne peut pas être facilement ou efficacement adapté pour ces tâches.

Traitement par Lots, Pas à Flux Continu

La conception d'un four boîte est intrinsèquement destinée au traitement par lots. Les pièces sont chargées, la porte est fermée, le cycle thermique est exécuté, puis le lot est déchargé.

Ceci est idéal pour la recherche, le prototypage ou la production à faible ou moyenne échelle. Cela ne convient pas aux flux de fabrication continus à haut volume, où un four à convoyeur ou tunnel serait plus efficace.

Temps de Cycle Inhérents

En raison de leur masse thermique, ces fours présentent des temps de montée et de refroidissement non négligeables. Ces périodes doivent être prises en compte dans votre temps de traitement total et votre planification opérationnelle. Ils ne sont pas conçus pour un chauffage ou un refroidissement instantanés.

Faire le Bon Choix pour Votre Application

Utilisez votre objectif principal pour guider votre sélection.

- Si votre objectif principal est le traitement thermique polyvalent des métaux ou des céramiques à l'air : Un four de type boîte standard avec une bonne uniformité de température est un excellent choix polyvalent.

- Si votre objectif principal est le traitement de matériaux sensibles ou sujets à l'oxydation : Un modèle équipé d'un contrôle sous vide ou d'atmosphère protectrice est non négociable.

- Si votre objectif principal est d'obtenir des propriétés matérielles extrêmement précises : Privilégiez les modèles offrant le plus haut niveau de précision de contrôle de la température (par exemple, ±0,1°C) et un rapport d'uniformité documenté.

- Si votre objectif principal est la production continue à haut volume : La nature par lots d'un four boîte est probablement inadéquate pour vos besoins ; explorez plutôt les types de fours continus.

En alignant les capacités du four sur vos exigences spécifiques en matière de matériaux et de processus, vous pouvez sélectionner en toute confiance l'outil adapté à la tâche.

Tableau Récapitulatif :

| Paramètre | Détails Clés |

|---|---|

| Composition du Matériau | Convient aux métaux ordinaires (ex. aciers), céramiques spéciales, métaux réfractaires (ex. tungstène) |

| Plage de Température | 500°C à 1800°C, avec une précision de contrôle jusqu'à ±0,1°C |

| Taille Physique | Accueille des petites pièces de précision aux grands moules, avec chauffage uniforme |

| Contrôle de l'Atmosphère | Options incluant l'air ambiant, le vide ou les gaz protecteurs (ex. azote) |

| Type de Traitement | Traitement par lots, idéal pour la recherche et la production à faible ou moyenne échelle |

Libérez la Précision et l'Efficacité dans Vos Processus de Traitement Thermique

Chez KINTEK, nous nous spécialisons dans la fourniture de solutions de fours haute température avancées adaptées à vos besoins uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, notre gamme de produits — incluant les fours de type Boîte, Muffle, Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD — est conçue pour la polyvalence et la fiabilité. Avec de solides capacités de personnalisation approfondie, nous assurons un alignement précis avec vos exigences expérimentales, que vous travailliez avec des métaux, des céramiques ou d'autres matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer les performances de votre laboratoire et obtenir des résultats supérieurs. Entrez en contact maintenant !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision