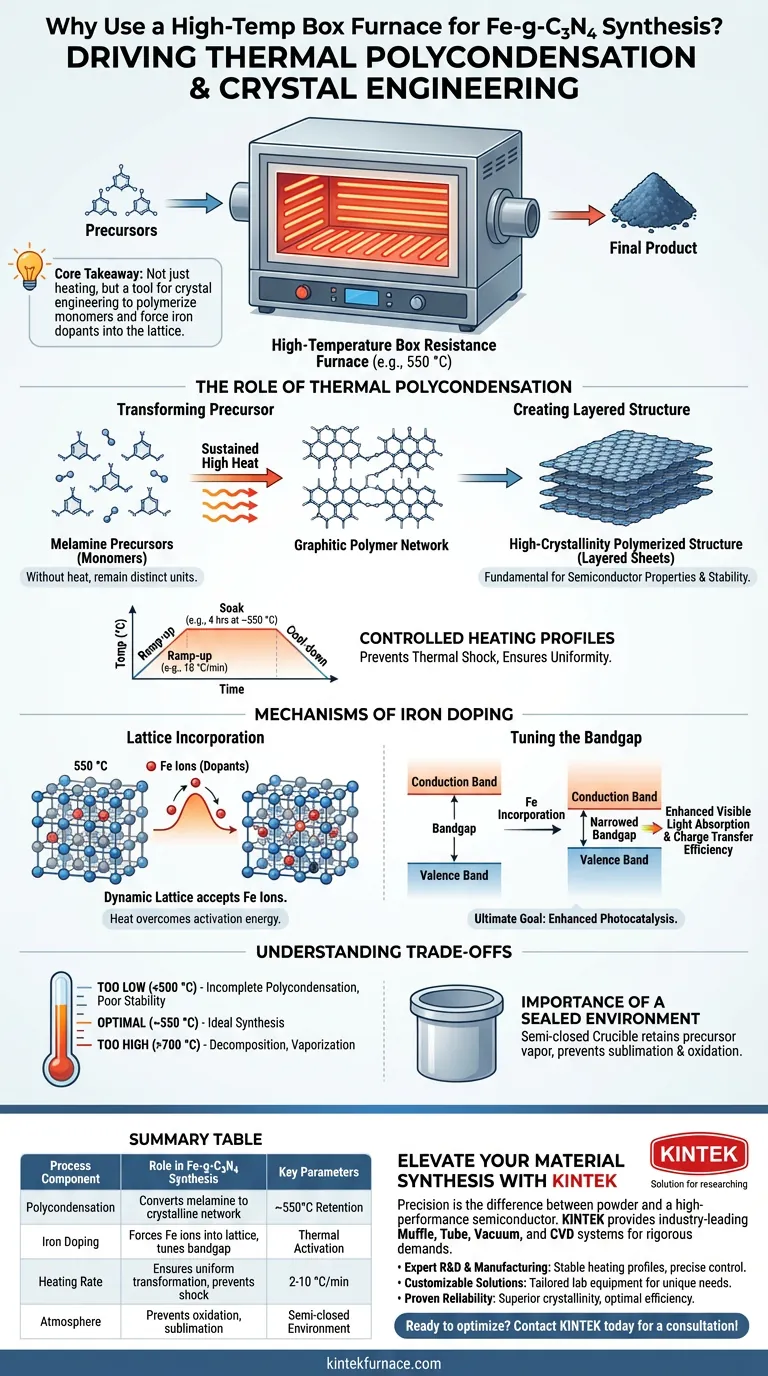

L'objectif principal d'un four à résistance à boîte à haute température dans ce contexte est de favoriser la polycondensation thermique. En maintenant une température précise, généralement autour de 550 °C, le four transforme les précurseurs de mélamine en une structure stable de nitrure de carbone graphitique (g-C3N4) stratifiée, tout en facilitant simultanément l'intégration des ions de fer dans le réseau cristallin.

Idée clé Le four fonctionne comme un outil d'ingénierie cristalline, pas seulement de chauffage. Il fournit l'énergie thermique spécifique nécessaire pour polymériser les monomères en un réseau cristallin et forcer les dopants de fer dans le réseau, ce qui est essentiel pour ajuster la bande interdite du matériau et améliorer son efficacité photocatalytique.

Le rôle de la polycondensation thermique

Transformation du précurseur

La synthèse du nitrure de carbone graphitique n'est pas un simple processus de séchage ; c'est une transformation chimique.

Le four fournit l'énergie nécessaire pour polymériser les précurseurs de mélamine (monomères). Sans cette chaleur élevée soutenue, les précurseurs resteraient des unités distinctes au lieu de se lier pour former le réseau polymère graphitique.

Création de la structure stratifiée

L'environnement spécifique du four à boîte garantit que le matériau développe une structure polymérisée hautement cristalline.

Ce traitement thermique favorise la formation des feuillets "graphitiques" caractéristiques. Cette architecture est fondamentale pour les propriétés semi-conductrices et la stabilité du matériau.

Profils de chauffage contrôlés

Des données supplémentaires indiquent que la précision des vitesses de chauffage (par exemple, 10 °C/min) est souvent aussi critique que la température finale.

Le four permet une montée en température programmée et un temps de maintien ("soak") prolongé (souvent autour de 4 heures). Cela évite les chocs thermiques et garantit que la transformation chimique est uniforme dans tout l'échantillon.

Mécanismes du dopage au fer

Incorporation dans le réseau

La fonction la plus critique concernant le "Fe" dans Fe-g-C3N4 est l'incorporation des ions de fer.

À 550 °C, la formation du réseau est suffisamment dynamique pour accepter les ions de fer comme dopants. Le four garantit que la chaleur est suffisante pour surmonter l'énergie d'activation requise pour que ces ions se lient chimiquement à l'intérieur ou entre les couches de carbone et d'azote.

Ajustement de la bande interdite

L'objectif ultime de ce processus de dopage thermique est de modifier la structure électronique du matériau.

En incorporant avec succès le fer, le processus ajuste la bande interdite du semi-conducteur. Cette modification entraîne directement une absorption accrue de la lumière visible et une amélioration de l'efficacité du transfert de charge, faisant du matériau un photocatalyseur plus efficace.

Comprendre les compromis

Sensibilité à la température

Bien que la chaleur élevée soit nécessaire, la précision de la température est primordiale.

Si la température est trop basse (en dessous d'environ 500 °C), la polycondensation sera incomplète, résultant en un matériau de faible stabilité. Si la température est excessive (approchant 700 °C et plus), la structure du carbone et de l'azote se décompose et se vaporise efficacement.

L'importance d'un environnement scellé

Les fours à boîte standard chauffent l'air à l'intérieur de la chambre, ce qui peut entraîner une oxydation.

Pour contrer cela, la synthèse se déroule généralement dans un creuset scellé et protégé à l'intérieur du four. Ce système semi-fermé retient la pression de vapeur des précurseurs, les empêchant de se sublimer avant qu'ils n'aient la chance de polymériser.

Faire le bon choix pour votre objectif

Lors de la configuration de votre traitement thermique pour la synthèse de Fe-g-C3N4, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez une vitesse de montée lente (par exemple, 2-5 °C/min) pour garantir une structure stratifiée hautement cristalline et sans défauts.

- Si votre objectif principal est l'efficacité photocatalytique : Assurez-vous que la température de maintien atteigne les 550 °C pour maximiser l'incorporation des ions de fer afin d'optimiser le rétrécissement de la bande interdite.

Le four est le gardien des propriétés électroniques de votre matériau ; un contrôle thermique précis est le seul moyen de passer d'une simple poudre à un semi-conducteur fonctionnel.

Tableau récapitulatif :

| Composant du processus | Rôle dans la synthèse de Fe-g-C3N4 | Paramètres clés |

|---|---|---|

| Polycondensation | Convertit les précurseurs de mélamine en un réseau cristallin stratifié. | Maintien à ~550°C |

| Dopage au fer | Force les ions de fer dans le réseau pour ajuster la bande interdite du semi-conducteur. | Activation thermique |

| Vitesse de chauffage | Assure une transformation chimique uniforme et évite les chocs thermiques. | 2-10 °C/min |

| Atmosphère | Utilise des creusets scellés pour éviter l'oxydation et la sublimation des précurseurs. | Environnement semi-fermé |

Élevez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre une simple poudre et un semi-conducteur haute performance. KINTEK fournit des systèmes de moufles, tubes, sous vide et CVD de pointe, conçus pour répondre aux exigences rigoureuses de la polycondensation thermique et de l'ingénierie cristalline.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos fours offrent les profils de chauffage stables (jusqu'à 10 °C/min) et le contrôle précis de la température requis pour la synthèse de nitrure de carbone graphitique dopé au fer.

- Solutions personnalisables : Que vous ayez besoin d'un four à boîte à haute température ou d'un système rotatif spécialisé, nous adaptons notre équipement de laboratoire à vos besoins de recherche uniques.

- Fiabilité éprouvée : Forts de nos années d'expertise, nous aidons les chercheurs à obtenir une cristallinité supérieure et une efficacité photocatalytique optimale.

Prêt à optimiser votre recherche sur les semi-conducteurs ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Chien‐Yie Tsay, Shu‐Yii Wu. Fe-Doped g-C3N4/Bi2MoO6 Heterostructured Composition with Improved Visible Photocatalytic Activity for Rhodamine B Degradation. DOI: 10.3390/molecules29112631

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un four à résistance de type boîte est-il utilisé pour la préservation thermique à long terme de l'acier au chrome ? Avantages clés

- Comment un four à haute température de type boîte de qualité industrielle contribue-t-il à la formation de la phase cristalline NaY(WO4)2 ?

- Pourquoi un four à moufle est-il utilisé pour le préchauffage des poudres Ni-BN ou Ni-TiC ? Prévenir les défauts de revêtement à 1200°C

- Comment un four à moufle haute température facilite-t-il le frittage de céramiques Sr4Al6O12SO4 à 1400°C ? Guide d'expert

- Comment un four à convection forcée facilite-t-il le durcissement d'une résine époxy ignifuge ? Assurer un réticulation uniforme

- Quelle est la température minimale pour un four à moufle ? Comprendre la limite pratique de 500°C

- Comment le fonctionnement économique est-il réalisé dans les fours à moufle ? Réduisez les coûts grâce à une ingénierie thermique efficace

- Quelle est la plage de températures de fonctionnement d'un four à moufle ? Trouvez l'équipement idéal pour les besoins de votre laboratoire