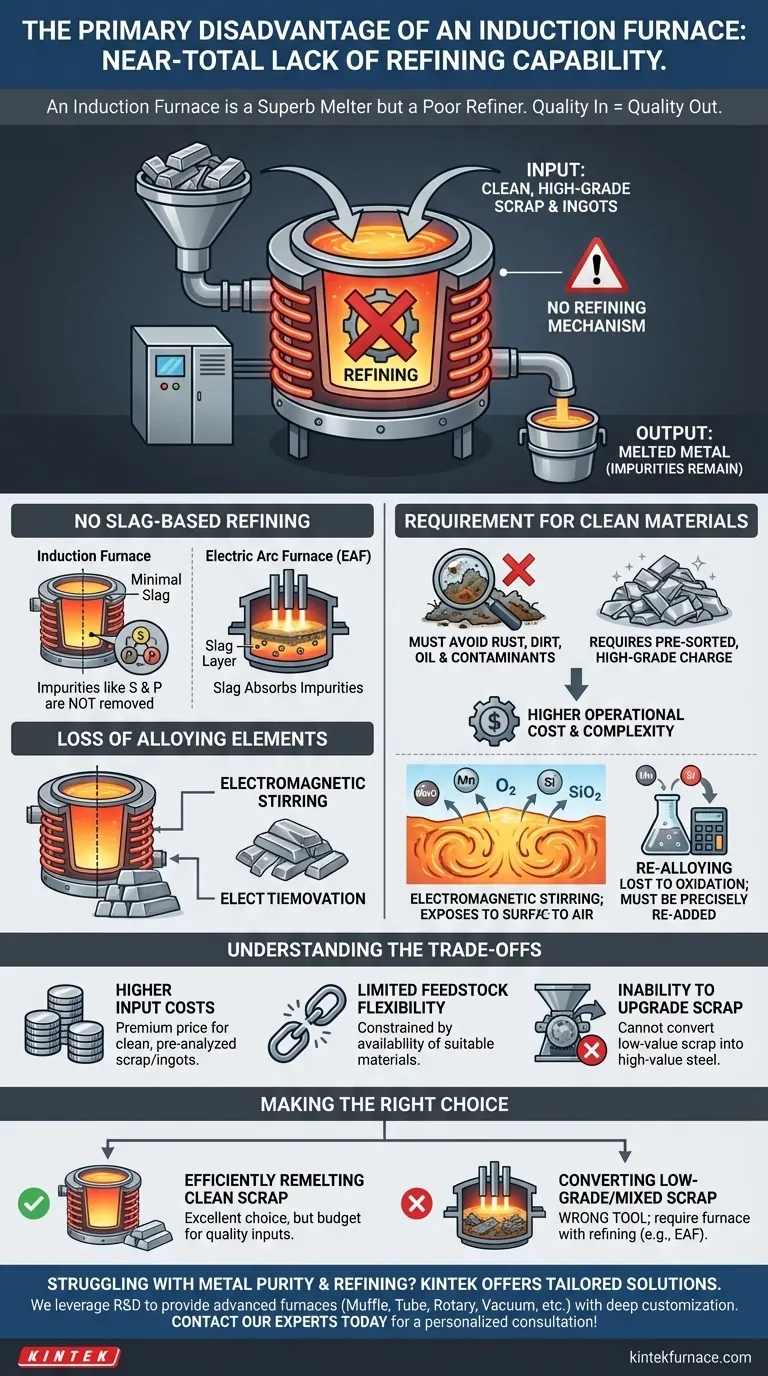

Le principal inconvénient d'un four à induction est son manque quasi total de capacité d'affinage. Contrairement à d'autres types de fours, il ne peut pas éliminer les impuretés du métal d'entrée. Cela signifie que les matériaux de charge doivent être exceptionnellement propres et de composition chimique connue, et que tout élément perdu par oxydation pendant la fusion doit être réintroduit.

Un four à induction est un excellent outil de fusion, mais un mauvais affineur. Sa limite fondamentale est que la qualité du métal que vous produisez est presque entièrement dictée par la qualité du métal que vous introduisez, un scénario classique de « déchets en entrée, déchets en sortie ».

Le défi de la qualité dépendante des intrants

Un four à induction fonctionne en utilisant de puissants champs magnétiques pour induire un courant électrique dans le métal lui-même, provoquant son chauffage et sa fusion rapides. Bien que ce processus soit incroyablement efficace, il lui manque les mécanismes nécessaires à l'affinage métallurgique.

Absence d'affinage par laitier

Dans les fours comme le four à arc électrique (FAE), une couche de laitier est utilisée pour absorber les impuretés telles que le soufre et le phosphore du métal en fusion. Un four à induction génère très peu de laitier, ce qui lui laisse aucun moyen pratique d'éliminer ces éléments indésirables.

La chimie du matériau de charge est effectivement verrouillée. Si vous commencez avec de la ferraille à haute teneur en phosphore, vous vous retrouverez avec de l'acier à haute teneur en phosphore.

L'exigence de matériaux propres

Étant donné que le four ne peut pas nettoyer le métal, la charge doit être exempte de rouille excessive, de saleté, d'huile et de contaminants non métalliques. La préparation et l'approvisionnement de cette ferraille de haute qualité ajoutent un coût opérationnel et une complexité importants par rapport aux procédés qui peuvent traiter des intrants de moindre qualité.

Perte d'éléments d'alliage

L'agitation électromagnétique intense inhérente à la fusion par induction, bien qu'excellente pour l'homogénéisation, augmente l'exposition du métal en fusion à l'atmosphère. Cette exposition entraîne l'oxydation et la perte d'éléments d'alliage précieux et facilement oxydables comme le manganèse et le silicium.

Les opérateurs doivent compenser cette « perte à la fusion » en calculant et en réintroduisant précisément ces éléments coûteux avant la coulée pour satisfaire les spécifications finales.

Comprendre les compromis

L'absence d'affinage n'est pas seulement un détail technique ; elle crée une cascade de compromis opérationnels et financiers qui doivent être gérés avec soin.

Coûts des matériaux d'entrée plus élevés

Le compromis fondamental est la performance contre la pureté. Pour obtenir l'efficacité élevée et le contrôle précis de la température d'un four à induction, vous devez être prêt à payer un supplément pour de la ferraille propre, présélectionnée et analysée, ou des lingots purs.

Flexibilité limitée des matières premières

Votre exploitation est contrainte par la disponibilité de matériaux de charge appropriés. Vous ne pouvez pas simplement passer à une source de ferraille moins chère et de qualité inférieure si votre source principale devient indisponible ou trop coûteuse sans compromettre la qualité de votre produit final.

Incapacité à améliorer la qualité de la ferraille

Le four à induction doit être considéré comme un outil de refonte, et non comme un récipient primaire d'aciérie. Il ne peut pas prendre de la ferraille contaminée et de faible valeur et la transformer en acier propre et de grande valeur. Son rôle est de refondre efficacement le matériau qui est déjà à ou proche de la qualité finale souhaitée.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos matières premières et de votre produit final souhaité.

- Si votre objectif principal est de refondre efficacement de la ferraille propre ou des lingots pré-alliés : Un four à induction est un excellent choix, mais vous devez prévoir un budget pour des intrants de haute qualité et compenser la perte d'alliage pendant la fusion.

- Si votre objectif principal est de convertir de la ferraille mixte, contaminée ou de faible qualité en nouvel acier : Un four à induction est le mauvais outil ; vous avez besoin d'un four doté de capacités d'affinage, comme un four à arc électrique (FAE).

Comprendre cette limite fondamentale est la clé pour tirer parti des forces du four à induction tout en évitant des erreurs opérationnelles coûteuses.

Tableau récapitulatif :

| Aspect | Limite clé |

|---|---|

| Capacité d'affinage | Ne peut pas éliminer les impuretés comme le soufre ou le phosphore. |

| Matériau de charge | Nécessite de la ferraille ou des lingots de haute qualité exceptionnellement propres. |

| Perte d'éléments | Les éléments d'alliage (par exemple, manganèse, silicium) sont perdus par oxydation. |

| Coût opérationnel | Coûts des matériaux d'entrée plus élevés et nécessité d'un ré-alliage précis. |

| Flexibilité des matières premières | Limité aux matériaux de haute qualité disponibles ; ne peut pas améliorer la ferraille de faible qualité. |

Vous êtes confronté à des problèmes de pureté des métaux et d'affinage dans votre laboratoire ou votre ligne de production ? Les limites d'un four à induction peuvent constituer un obstacle majeur. Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours avancées adaptées à vos besoins métallurgiques spécifiques. Que vous ayez besoin de la fusion propre et précise d'un système à induction ou des capacités d'affinage robustes d'autres types de fours, notre gamme de produits diversifiée — y compris les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie. Laissez-nous vous aider à choisir ou à concevoir le four parfait pour atteindre vos objectifs expérimentaux et de production uniques. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un système de fusion par arc sous vide est-il nécessaire pour les RHEA ? Obtenir des alliages réfractaires à haute entropie purs et homogènes

- Comment fonctionne la chambre à vide dans un four de coulée sous vide ? Débloquez la pureté et la performance dans la coulée des métaux

- Quel rôle joue l'équipement de fusion par induction sous vide dans la préparation des alliages CrFeNi ? Guide essentiel de pureté

- Quelles fonctionnalités supplémentaires les circuits de chauffage par induction avancés pourraient-ils incorporer ? Améliorer la précision, l'efficacité et la sécurité

- Quelles industries utilisent couramment les fours de fusion ? Applications clés dans la métallurgie, l'aérospatiale, et bien plus encore

- Qu'est-ce qui rend les fours à induction adaptés à la fusion des métaux du groupe du platine (MGP) ? Obtenez pureté et précision dans le traitement des métaux

- Comment le contrôle précis de la température dans un four à induction haute température influence-t-il la fusion de l'AL-2024 pour les composites ?

- Qu'est-ce qui rend le chauffage par induction plus précis que les autres méthodes ? Découvrez un contrôle et une vitesse inégalés