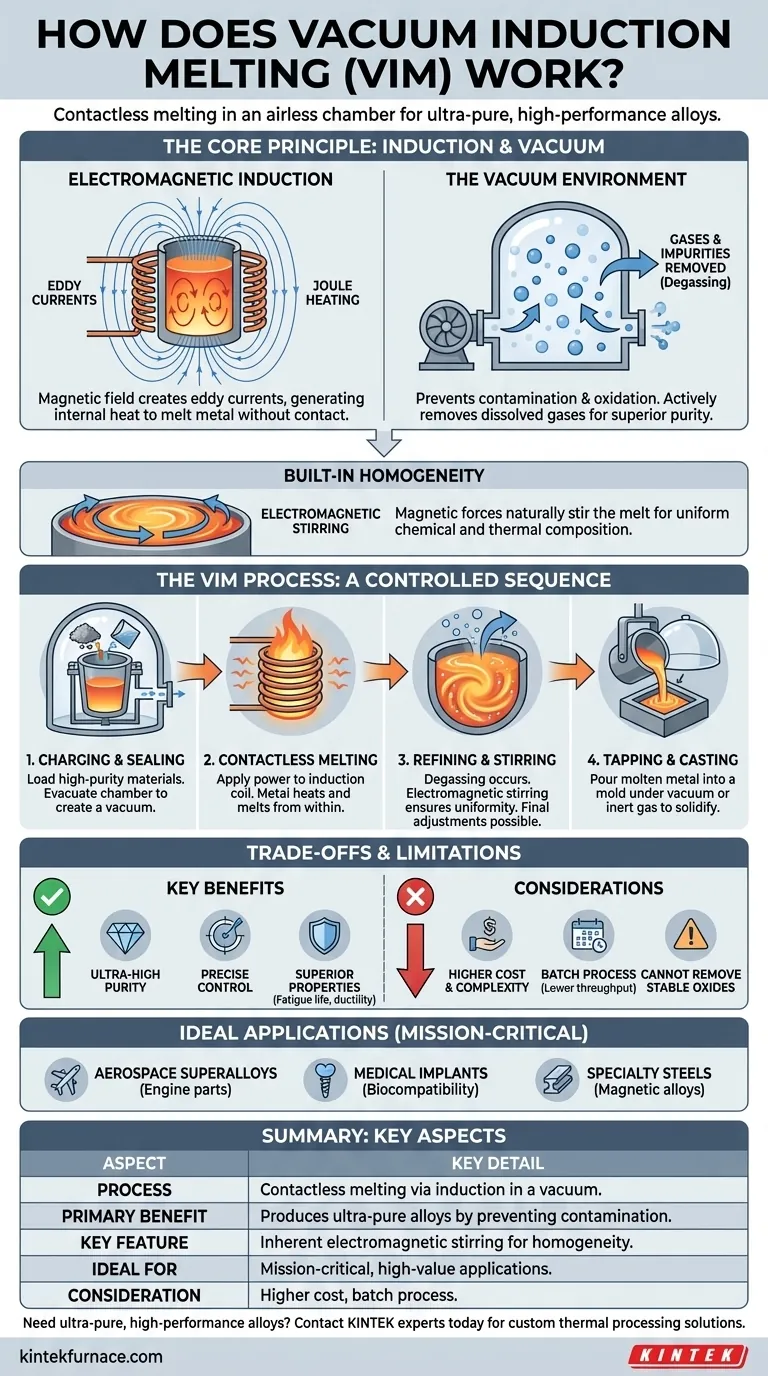

À la base, la fusion par induction sous vide (VIM) est un processus qui utilise un puissant champ magnétique pour faire fondre le métal à l'intérieur d'une chambre scellée et sans air. En éliminant l'atmosphère, le processus empêche la contamination par des éléments comme l'oxygène et l'azote, ce qui permet d'obtenir des alliages exceptionnellement purs et haute performance. Le chauffage lui-même est sans contact, généré directement à l'intérieur du métal, ce qui permet un contrôle précis de la température et de la composition.

L'idée cruciale est que la fusion par induction sous vide n'est pas seulement une technique de fusion ; c'est un processus combiné de fusion et d'affinage. Elle tire parti de la physique de l'induction électromagnétique pour un chauffage propre et d'un environnement sous vide pour éliminer activement les gaz dissous et les impuretés volatiles, atteignant un niveau de qualité inaccessible avec les méthodes à l'air libre.

Le principe fondamental : Chauffage sans contact sous vide

Pour comprendre la VIM, vous devez saisir ses deux composants fondamentaux : le vide et l'induction. Chacun résout un problème spécifique dans la production de métaux haute performance.

Comment fonctionne l'induction électromagnétique

Un four à induction génère un champ magnétique puissant et alternatif autour de la charge métallique. Ce champ magnétique induit de puissants courants électriques, appelés courants de Foucault, directement à l'intérieur du métal.

La résistance électrique inhérente du métal provoque la génération d'une chaleur immense par ces courants de Foucault, un principe appelé chauffage Joule. Cela permet au métal de fondre de l'intérieur sans qu'aucune flamme externe ou élément chauffant n'entre en contact.

Le rôle du vide

L'ensemble du processus se déroule dans une chambre de four scellée dont l'air a été évacué. Cet environnement sous vide est essentiel pour deux raisons.

Premièrement, il prévient l'oxydation et les réactions avec les gaz atmosphériques comme l'oxygène et l'azote, qui peuvent former des impuretés et des inclusions indésirables dans le produit final.

Deuxièmement, l'environnement à basse pression aide à extraire les gaz dissous, tels que l'hydrogène et l'azote, du métal en fusion. Cet effet de dégazage améliore considérablement les propriétés mécaniques de l'alliage, comme sa durée de vie en fatigue et sa ductilité.

Agitation intégrée pour l'homogénéité

Un avantage unique de l'induction est que les mêmes forces magnétiques qui génèrent de la chaleur créent également un effet d'agitation électromagnétique naturel dans le bain de métal en fusion.

Ce mouvement constant assure que la masse fondue reste chimiquement et thermiquement homogène. Il garantit que les ajouts d'alliage sont uniformément répartis et prévient les variations de température, conduisant à un lingot final cohérent et de haute qualité.

Le processus VIM étape par étape

Un cycle VIM typique est une séquence soigneusement contrôlée conçue pour maximiser la pureté et la précision.

Étape 1 : Chargement du four

Des métaux bruts de haute pureté et des éléments d'alliage sont chargés dans un creuset à l'intérieur du four. Le four est ensuite scellé et un puissant système de vide évacue la chambre jusqu'à une basse pression spécifiée.

Étape 2 : Fusion de la charge

Une fois le niveau de vide cible atteint, l'alimentation est appliquée à la bobine d'induction. Le champ électromagnétique pénètre dans la chambre et commence à chauffer et à faire fondre la charge métallique.

Étape 3 : Affinage et homogénéisation

Lorsque le métal devient liquide, le processus entre dans une phase d'affinage. Le vide élimine activement les impuretés volatiles et les gaz dissous. Simultanément, l'agitation électromagnétique assure que la masse fondue atteint une température et une composition uniformes.

Au cours de cette étape, l'opérateur peut effectuer des ajustements chimiques finaux en ajoutant des quantités précises d'éléments pour répondre aux spécifications cibles.

Étape 4 : Coulée et moulage

Une fois la chimie de la masse fondue vérifiée, le métal en fusion est versé, ou "coulé", du creuset dans un moule. Cette étape entière est souvent réalisée sous vide ou dans une atmosphère de gaz inerte contrôlée pour éviter toute re-contamination avant que le métal ne se solidifie.

Comprendre les compromis et les limites

Bien que la VIM offre une qualité inégalée, ce n'est pas une solution universellement applicable. Comprendre ses limites est essentiel pour prendre des décisions techniques éclairées.

Coût et complexité plus élevés

Les fours VIM sont gourmands en capital, et leur fonctionnement exige une expertise technique significative. La nécessité de systèmes de vide robustes, d'alimentations électriques puissantes et d'une surveillance sophistiquée augmente à la fois l'investissement initial et les coûts de maintenance continue par rapport aux fours conventionnels.

Élimination limitée des oxydes stables

Bien que le vide soit excellent pour éliminer les gaz dissous et les éléments volatils, il ne peut pas éliminer les impuretés stables et non volatiles comme certains oxydes ou silicates qui peuvent avoir été présents dans la matière première initiale. La qualité des matériaux d'entrée reste critique.

Traitement par lots et débit

La VIM est intrinsèquement un processus par lots. Le cycle de chargement, d'évacuation, de fusion, d'affinage et de coulée limite le taux de production global (débit) par rapport aux processus de fusion continue utilisés pour les produits de grande consommation comme l'acier standard.

Quand spécifier la fusion par induction sous vide

Le choix de la VIM est une décision stratégique motivée par les exigences de performance de l'application finale.

- Si votre objectif principal est les superalliages critiques pour l'aérospatiale ou la production d'énergie : La VIM est la norme industrielle pour la propreté, la résistance et la tenue à la fatigue requises à des températures extrêmes.

- Si votre objectif principal est la fabrication d'implants médicaux : La pureté inégalée et le contrôle précis de la chimie offerts par la VIM sont non négociables pour assurer la biocompatibilité et la sécurité à long terme des dispositifs.

- Si votre objectif principal est la production d'aciers spéciaux propres et haute performance ou d'alliages magnétiques : La VIM fournit le contrôle compositionnel strict et la faible teneur en gaz nécessaires pour atteindre des propriétés magnétiques ou mécaniques spécifiques.

- Si votre objectif principal est la production rentable de métaux structurels ou de qualité commerciale : La VIM est presque certainement excessive ; des méthodes plus économiques comme les fours à arc électrique ou les fours à oxygène basiques sont mieux adaptées à ces applications.

En fin de compte, spécifier la VIM est un engagement à atteindre la plus haute qualité de matériau possible lorsque la performance et la fiabilité ne peuvent être compromises.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Fusion sans contact par induction électromagnétique à l'intérieur d'une chambre à vide. |

| Principal avantage | Produit des alliages ultra-purs en prévenant la contamination et en éliminant les gaz dissous. |

| Caractéristique clé | L'agitation électromagnétique inhérente assure une masse fondue homogène. |

| Idéal pour | Applications critiques : superalliages aérospatiaux, implants médicaux, aciers spéciaux. |

| Considération | Coût et complexité plus élevés ; un processus par lots mieux adapté aux métaux de grande valeur. |

Besoin d'alliages ultra-purs et haute performance pour vos applications critiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de traitement thermique. Notre expertise en technologie de fours à haute température, y compris les systèmes de vide et d'atmosphère personnalisés, peut vous aider à atteindre la qualité de matériau précise que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent répondre à vos exigences VIM uniques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage