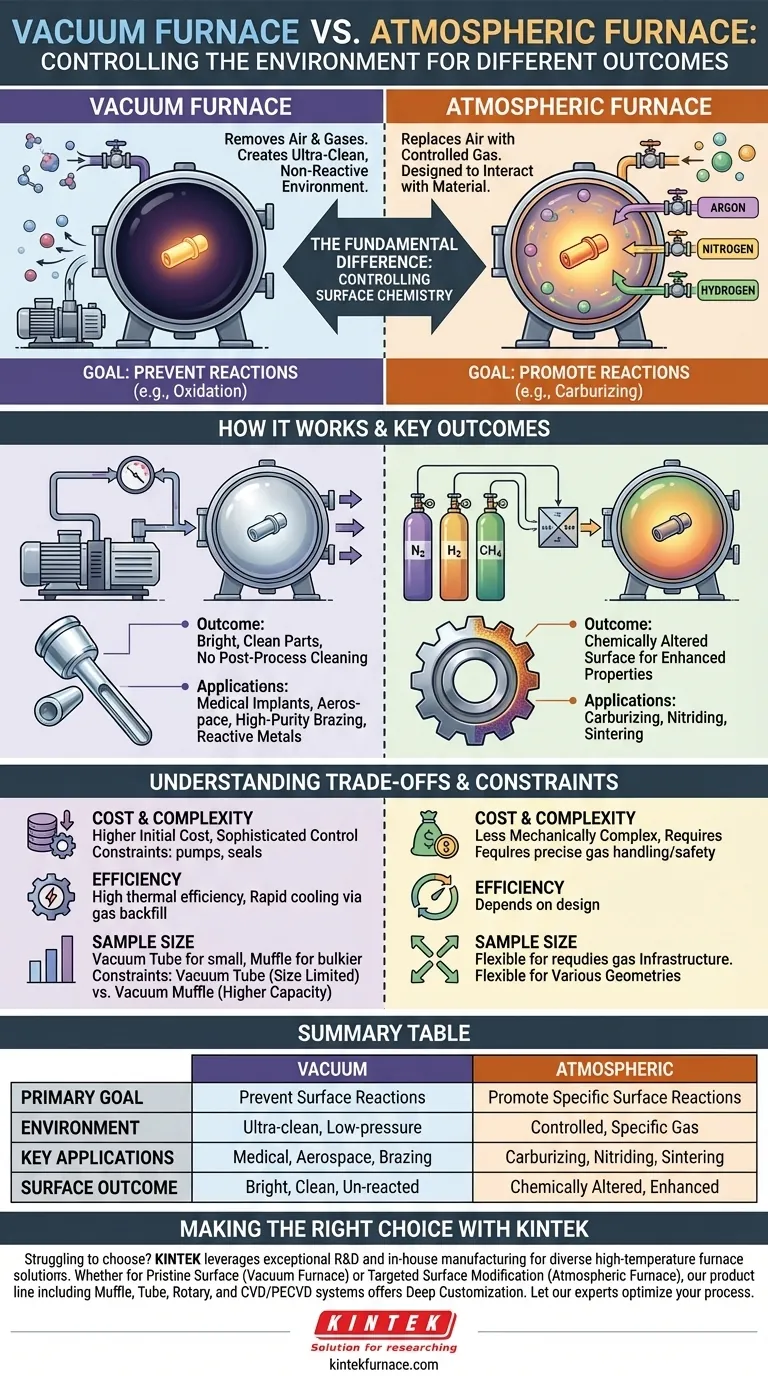

Fondamentalement, la différence entre un four sous vide et un four à atmosphère réside dans l'environnement dans lequel le matériau est chauffé. Un four sous vide élimine l'air et d'autres gaz pour créer un environnement ultra-propre et non réactif. En revanche, un four à atmosphère remplace l'air ambiant par un gaz spécifique, soigneusement contrôlé, ou un mélange de gaz conçu pour interagir avec la surface du matériau de manière prévisible.

Le choix ne consiste pas simplement à chauffer une pièce, mais à contrôler sa chimie de surface. Un four sous vide est utilisé pour empêcher des réactions telles que l'oxydation, tandis qu'un four à atmosphère est utilisé pour favoriser des réactions spécifiques et souhaitables.

La différence fondamentale : Contrôler l'environnement

La fonction principale qui sépare ces deux technologies est la manière dont elles gèrent l'atmosphère entourant la pièce pendant un cycle thermique. Ce contrôle, ou son absence, dicte les propriétés finales du matériau.

Comment fonctionne un four sous vide

Un four sous vide utilise un système de pompes pour évacuer presque toutes les molécules d'air et autres gaz d'une chambre de chauffage scellée avant le début du processus. Cela crée un environnement de basse pression, ou vide.

L'objectif est de créer un environnement chimiquement inerte. En éliminant l'oxygène, la vapeur d'eau et d'autres contaminants potentiels, le four empêche les réactions chimiques indésirables sur la surface du matériau à des températures élevées.

Comment fonctionne un four à atmosphère

Un four à atmosphère, plus précisément appelé four à atmosphère contrôlée, fonctionne également avec une chambre scellée. Cependant, au lieu d'éliminer l'atmosphère, il purge l'air ambiant et le remplace par un gaz spécifique.

Ce gaz peut être inerte (comme l'argon ou l'azote) pour simplement prévenir l'oxydation, ou il peut être réactif (comme l'hydrogène, les mélanges d'azote ou les gaz riches en carbone). Cela permet des processus qui modifient intentionnellement la surface du matériau, tels que la carburation ou la nitruration.

Résultats des processus clés et applications

La différence dans le contrôle de l'atmosphère conduit à des applications très différentes. Votre choix dépend entièrement de ce que vous souhaitez qu'il advienne de la surface de votre matériau pendant le chauffage.

Quand utiliser un four sous vide : Pureté de surface

Les fours sous vide sont la norme pour les processus où le maintien de la surface vierge du matériau est essentiel. L'absence d'atmosphère empêche l'oxydation, la décarburation et d'autres formes de contamination de surface.

Il en résulte des pièces brillantes et propres qui nécessitent peu ou pas de nettoyage post-traitement. Les applications courantes comprennent le traitement thermique des implants médicaux, des composants aérospatiaux, le brasage de haute pureté et le recuit des métaux réactifs.

Quand utiliser un four à atmosphère : Modification de surface

Les fours à atmosphère sont choisis lorsque l'objectif est de modifier intentionnellement la chimie de surface du matériau pour améliorer ses propriétés. L'atmosphère gazeuse contrôlée est un ingrédient clé du processus lui-même.

Les processus tels que la carburation (ajout de carbone à l'acier pour la dureté), la nitruration (ajout d'azote pour la résistance à l'usure) et le frittage des métaux en poudre reposent sur des réactions gaz-solide spécifiques qui ne peuvent se produire que dans un environnement à atmosphère contrôlée.

Comprendre les compromis et les contraintes

Bien que la fonction soit le moteur principal, des considérations pratiques telles que le coût, l'efficacité et les limitations physiques influencent également la décision.

Coût et complexité

Les fours sous vide sont généralement plus complexes et entraînent un coût initial plus élevé en raison des pompes à vide robustes, des mécanismes d'étanchéité avancés et des systèmes de contrôle sophistiqués requis pour atteindre et maintenir le vide.

Les fours à atmosphère peuvent être moins complexes mécaniquement, mais nécessitent une infrastructure de manipulation des gaz précise, y compris des régulateurs de débit, des mélangeurs et des systèmes de sécurité, en particulier lors de l'utilisation de gaz inflammables ou réactifs.

Vitesse et efficacité du processus

Les fours sous vide modernes ont souvent un rendement thermique élevé et peuvent atteindre un refroidissement très rapide. Ceci est réalisé en remplissant à nouveau la chambre chaude avec un gaz inerte à haute pression (comme l'azote ou l'argon) et en le faisant circuler avec un ventilateur pour tremper les pièces.

Taille et géométrie de l'échantillon

Dans la catégorie du vide, il existe des contraintes. Les fours tubulaires sous vide sont excellents pour les travaux de précision sur des objets plus petits, mais sont limités par leur diamètre et leur longueur. Pour les composants plus volumineux, un four à moufle sous vide offre une capacité interne nettement plus grande et souvent une température maximale plus élevée.

Faire le bon choix pour votre processus

La sélection de la technologie de four appropriée commence par une compréhension claire de votre objectif final pour le matériau.

- Si votre objectif principal est de préserver l'intégrité de la surface du matériau : Un four sous vide est le choix supérieur pour une finition propre, brillante et non réagie.

- Si votre objectif principal est de modifier la chimie de surface du matériau : Un four à atmosphère est nécessaire pour introduire les gaz spécifiques requis pour des processus tels que la carburation ou la nitruration.

- Si vous traitez des métaux très réactifs comme le titane ou le zirconium : Un four sous vide offre l'environnement le plus inerte et le moins contaminant possible.

- Si votre budget est serré et que votre processus peut tolérer une atmosphère inerte simple : Un four à atmosphère à base d'azote ou d'argon peut être une alternative rentable au vide pour prévenir l'oxydation de base.

En fin de compte, votre décision dépend si vous avez besoin de protéger la surface ou de la modifier.

Tableau récapitulatif :

| Caractéristique | Four sous vide | Four à atmosphère |

|---|---|---|

| Objectif principal | Prévenir les réactions de surface (oxydation) | Favoriser des réactions de surface spécifiques (carburation, nitruration) |

| Environnement | Vide ultra-propre, basse pression | Atmosphère gazeuse contrôlée et spécifique |

| Applications clés | Implants médicaux, aérospatiale, brasage, métaux réactifs | Carburation, nitruration, frittage |

| Résultat de surface | Finition brillante, propre, non réagie | Surface chimiquement modifiée pour des propriétés améliorées |

Vous avez du mal à choisir le bon four pour votre procédé thermique spécifique ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours à haute température avancées. Que votre priorité soit l'intégrité de surface vierge obtenue avec un Four sous vide ou la modification de surface ciblée permise par un Four à atmosphère, notre gamme de produits — y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Laissez nos experts vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés