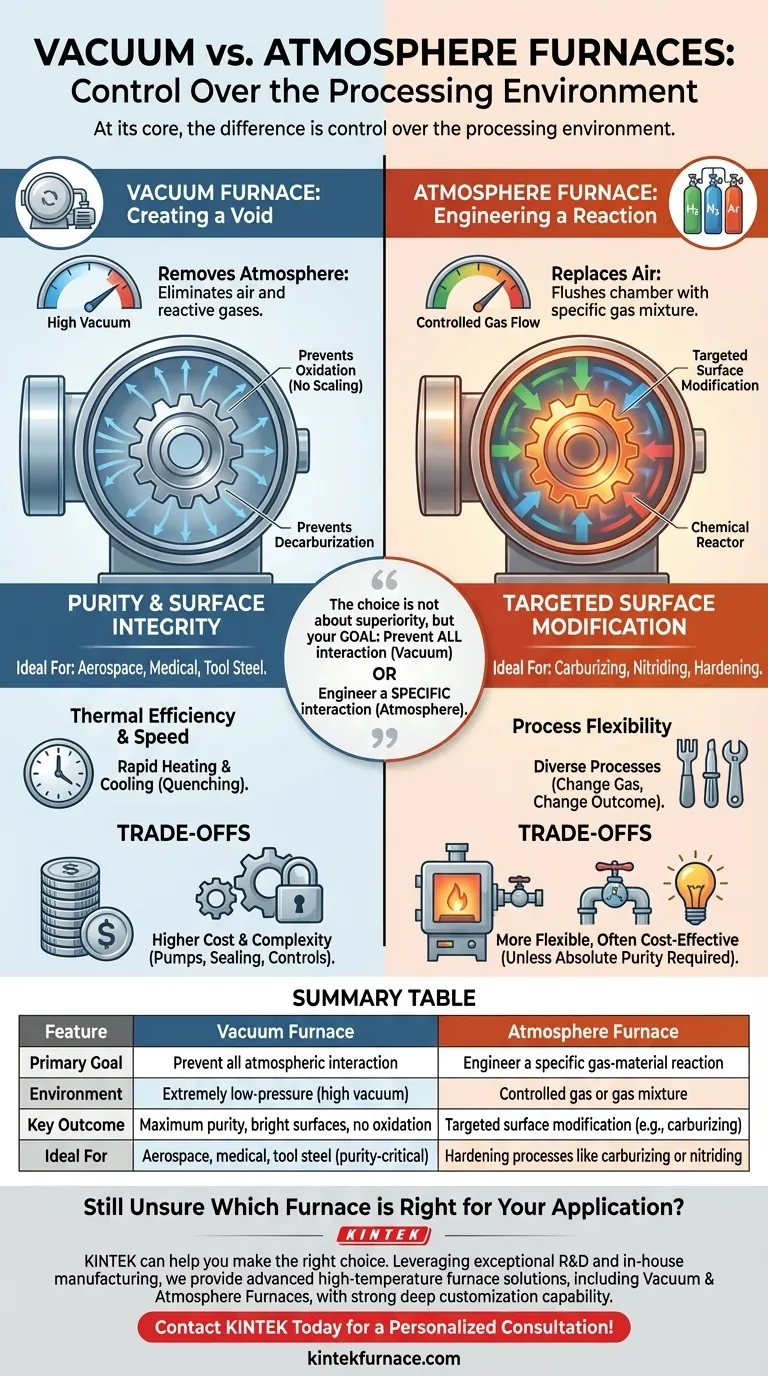

Au fond, la différence réside dans le contrôle de l'environnement de traitement. Un four sous vide fonctionne en éliminant l'atmosphère pour créer un espace non réactif à très basse pression. En revanche, un four à atmosphère fonctionne en remplaçant l'air ambiant par un gaz ou un mélange de gaz spécifique et soigneusement contrôlé pour obtenir une interaction chimique souhaitée avec le matériau.

Le choix entre un four sous vide et un four à atmosphère ne dépend pas de lequel est supérieur, mais de la définition de votre objectif. Vous devez décider si vous avez besoin d'empêcher toute interaction atmosphérique (vide) ou d'ingénier une interaction atmosphérique spécifique (atmosphère).

Comment chaque four contrôle l'environnement

La distinction principale réside dans leur approche de gestion des gaz entourant la pièce pendant le chauffage. Chaque méthode sert un objectif métallurgique distinct.

Le four sous vide : Créer un vide

Un four sous vide utilise un système de pompes pour éliminer pratiquement tout l'air et les autres gaz d'une chambre scellée avant et pendant le cycle de chauffage.

L'objectif est de créer un vide quasi parfait. Cela élimine les éléments réactifs comme l'oxygène et la vapeur d'eau qui peuvent contaminer ou endommager les matériaux sensibles à haute température.

Le four à atmosphère : Ingénier une réaction

Un four à atmosphère purge sa chambre avec un gaz spécifique ou un mélange précis de gaz, créant une atmosphère artificielle contrôlée.

Les gaz couramment utilisés comprennent des gaz inertes comme l'argon ou l'azote pour prévenir les réactions, ou des gaz réactifs comme l'hydrogène, l'azote ou des gaz riches en carbone pour provoquer intentionnellement des réactions de surface telles que la carburation ou la nitruration.

Résultats de procédé clés et applications

L'environnement dicte directement les propriétés finales du matériau, rendant le choix du four critique pour le succès.

Pureté et intégrité de surface (Force du vide)

En éliminant l'atmosphère, un four sous vide empêche les réactions de surface négatives. C'est le choix idéal pour les procédés où la pureté est primordiale.

Les résultats clés comprennent la prévention de l'oxydation (calamine) et de la décarburation (perte de carbone de l'acier). Cela donne des pièces brillantes et propres qui ne nécessitent souvent aucun nettoyage post-traitement, ce qui est courant dans les applications aérospatiales, médicales et pour les aciers à outils.

Modification de surface ciblée (Objectif de l'atmosphère)

Un four à atmosphère est utilisé lorsque le gaz lui-même est un ingrédient actif dans le processus de traitement thermique.

Par exemple, dans la carburation, une atmosphère riche en carbone est utilisée pour diffuser du carbone à la surface de l'acier afin de le durcir. Le four est un réacteur chimique, pas seulement un appareil de chauffage.

Efficacité thermique et vitesse

Les environnements sous vide ont une très faible masse thermique, permettant un chauffage et un refroidissement extrêmement rapides (trempe). Ce haut degré de contrôle sur les cycles thermiques est crucial pour obtenir des microstructures et des propriétés matérielles spécifiques.

Comprendre les compromis

Bien que les deux soient des outils puissants, ils présentent des coûts d'exploitation, des complexités et des limitations différents.

Coût et complexité

Les fours sous vide sont généralement plus coûteux à l'achat et à l'utilisation. Les pompes à vide poussé, l'étanchéité robuste de la chambre et les commandes sophistiquées nécessaires pour maintenir un vide profond ajoutent une complexité et un coût importants.

Les fours à atmosphère, en particulier ceux utilisant de simples flux de gaz inertes, peuvent être une solution plus rentable lorsque la pureté absolue n'est pas requise.

Flexibilité du procédé

Un four à atmosphère peut offrir une plus grande flexibilité pour les procédés qui nécessitent une interaction gaz-surface. Un seul four peut être utilisé pour la carburation, la nitruration ou le durcissement neutre simplement en changeant le mélange de gaz.

Le chevauchement du « vide partiel »

Certains fours à atmosphère avancés peuvent créer un vide partiel (par exemple, autour de 1 Torr) pour purger la chambre avant d'introduire le gaz de procédé. Il est essentiel de comprendre que cela n'est pas la même chose que le vide poussé dans un four sous vide dédié, qui fonctionne à des pressions plusieurs ordres de grandeur inférieures pour assurer la pureté.

Faire le bon choix pour votre procédé

Votre décision doit être guidée par l'objectif final de votre matériau.

- Si votre objectif principal est une pureté maximale et une surface brillante et propre : Un four sous vide est le choix correct pour prévenir toutes les réactions atmosphériques indésirables.

- Si votre objectif principal est d'induire une réaction chimique de surface spécifique comme la carburation ou la nitruration : Un four à atmosphère est nécessaire pour fournir les gaz réactifs requis.

- Si votre objectif principal est la prévention générale de l'oxydation avec un budget limité : Un four à atmosphère utilisant un gaz inerte comme l'argon ou l'azote est souvent une solution suffisante et rentable.

En fin de compte, vous choisissez l'environnement précis qui fournira les propriétés matérielles spécifiques que votre application exige.

Tableau récapitulatif :

| Caractéristique | Four sous vide | Four à atmosphère |

|---|---|---|

| Objectif principal | Prévenir toute interaction atmosphérique | Ingénier une réaction gaz-matériau spécifique |

| Environnement | Pression extrêmement basse (vide poussé) | Gaz ou mélange de gaz contrôlé |

| Résultat clé | Pureté maximale, surfaces brillantes, pas d'oxydation | Modification de surface ciblée (ex. : carburation) |

| Idéal pour | Aérospatiale, médical, acier à outils (critique pour la pureté) | Procédés de durcissement comme la carburation ou la nitruration |

Vous hésitez toujours sur le four adapté à votre application ?

Choisir entre un four sous vide et un four à atmosphère est essentiel pour obtenir les propriétés matérielles souhaitées. KINTEK peut vous aider à faire le bon choix.

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires diversifiés des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez nos experts vous guider vers la solution optimale pour vos besoins de procédé spécifiques.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale