À la base, un four à induction sans noyau se distingue par sa méthode de chauffage. Contrairement aux autres fours qui chauffent le métal à l'aide de flammes externes ou d'éléments électriques incandescents, un four sans noyau utilise un champ magnétique puissant et changeant pour générer de la chaleur directement à l'intérieur du métal lui-même, le tout sans noyau de fer central pour canaliser le flux magnétique. Cette différence fondamentale permet des niveaux uniques de vitesse, de pureté et de contrôle sur le processus de fusion.

Le point crucial à retenir est que les fours à induction sans noyau ne sont pas de simples creusets de fusion ; ce sont des outils métallurgiques actifs. Leur capacité à chauffer le métal de l'intérieur tout en le brassant simultanément offre une combinaison de vitesse, de propreté et d'homogénéité des alliages difficile à atteindre avec d'autres technologies.

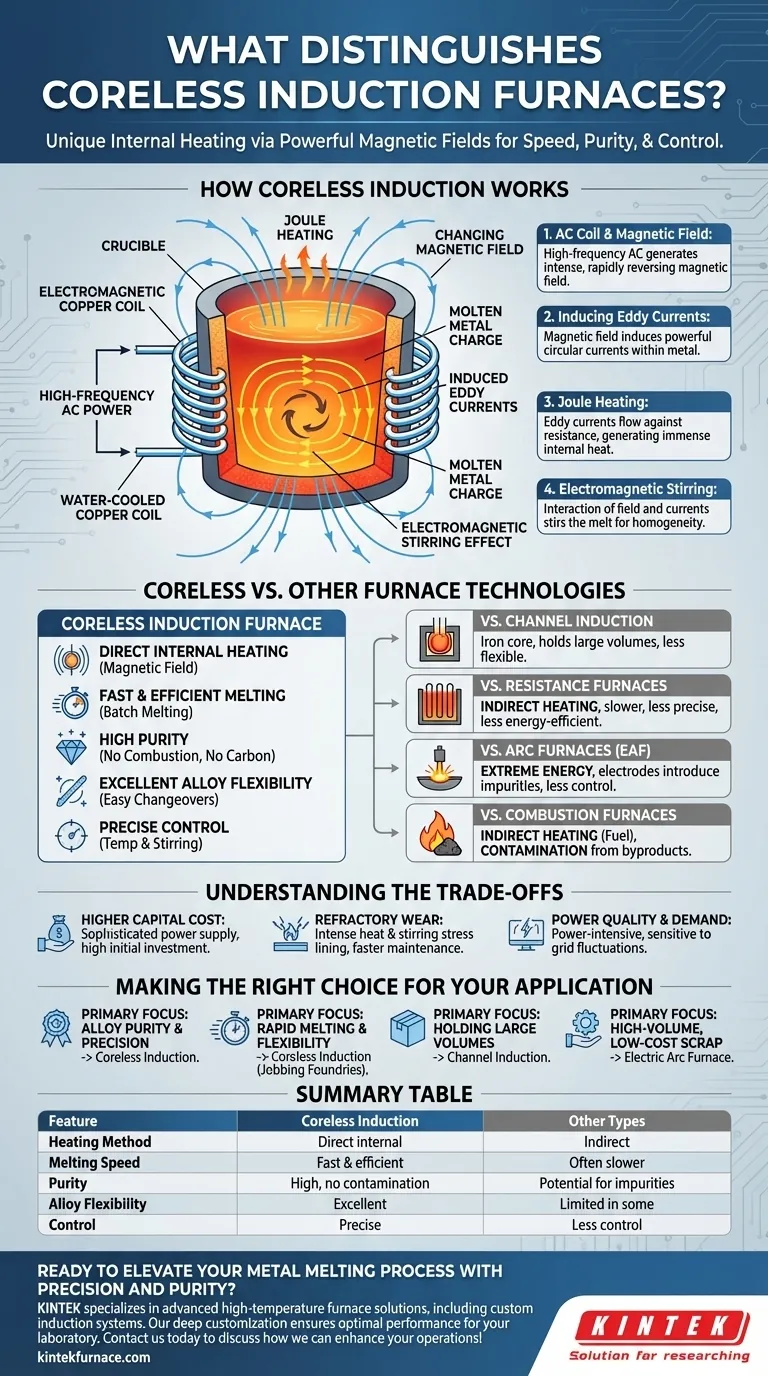

Comment fonctionne l'induction sans noyau : Le principe du chauffage direct

Le fonctionnement d'un four à induction sans noyau est basé sur les principes fondamentaux de l'électromagnétisme. Il transforme l'énergie électrique en énergie thermique avec une efficacité remarquable en faisant de la charge métallique une partie du circuit électrique.

La bobine CA et le champ magnétique

Le four est construit autour d'un creuset, qui est un récipient revêtu de réfractaire conçu pour contenir le métal en fusion. Ce creuset est entouré d'une bobine de cuivre lourde, refroidie à l'eau.

Lorsqu'un courant alternatif (CA) à haute fréquence traverse cette bobine, il génère un champ magnétique puissant et s'inversant rapidement dans l'espace occupé par le creuset.

Induction de courants de Foucault

Ce champ magnétique intense pénètre le métal conducteur placé à l'intérieur du creuset. Selon la loi d'induction de Faraday, le champ magnétique changeant induit de puissants courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Effet Joule : La source de chaleur

Le métal a une résistance électrique naturelle. Lorsque les courants de Foucault induits traversent cette résistance, ils génèrent une chaleur immense selon le principe de l'effet Joule (P = I²R).

Ce processus transforme efficacement la charge métallique en son propre élément chauffant, la faisant fondre rapidement et uniformément de l'intérieur.

L'effet d'agitation électromagnétique

Un avantage secondaire clé de ce processus est une forte action d'agitation. L'interaction du champ magnétique et des courants de Foucault crée des forces dans le bain en fusion qui le font circuler vigoureusement.

Cette agitation naturelle assure que la masse fondue est chimiquement et thermiquement homogène, ce qui est essentiel pour produire des alliages de haute qualité.

Fours à induction sans noyau vs. autres technologies de fours

Comprendre le four sans noyau nécessite de le comparer aux technologies alternatives, car chacune est adaptée à des applications différentes.

vs. Fours à induction à canal

Un four à canal utilise également l'induction mais possède un noyau de fer qui traverse un "canal" de métal en fusion, fonctionnant un peu comme un transformateur. Cela le rend très efficace pour maintenir de grands volumes d'un seul type de métal à température, mais beaucoup moins flexible pour démarrer à froid ou changer fréquemment d'alliages.

La conception sans noyau excelle dans la fusion par lots et offre une flexibilité d'alliage supérieure.

vs. Fours à résistance

Les fours à résistance utilisent des éléments chauffants (comme un fil de nichrome) qui sont chauffés par l'électricité. Ces éléments rayonnent ensuite de la chaleur vers le creuset et la charge.

Il s'agit d'une méthode de chauffage indirect. Elle est souvent plus lente, moins économe en énergie et offre un contrôle de température moins précis par rapport au chauffage direct et interne d'un four à induction sans noyau.

vs. Fours à arc

Les fours à arc électrique (FAE) font fondre le métal à l'aide d'un arc électrique à très haute énergie frappé entre des électrodes en graphite et la charge métallique.

Les FAE sont exceptionnellement puissants et idéaux pour faire fondre d'énormes quantités de ferraille d'acier. Cependant, ils sont moins contrôlés, et les électrodes en carbone peuvent introduire des impuretés dans la masse fondue, ce qui les rend moins adaptés aux alliages de haute pureté ou spéciaux.

vs. Fours à combustion

Les fours à combustion (comme les cubilots ou les fours à réverbère) brûlent du combustible tel que du coke, du gaz naturel ou du pétrole. Les gaz chauds de cette combustion transfèrent la chaleur au métal.

L'inconvénient principal est la contamination. Les sous-produits de la combustion peuvent être absorbés par le métal en fusion, altérant sa chimie et sa pureté. Le processus d'induction sans noyau est intrinsèquement plus propre car il n'y a pas de combustion.

Comprendre les compromis

Bien que puissant, le four à induction sans noyau n'est pas sans défis et considérations spécifiques.

Coût d'investissement plus élevé

L'alimentation électrique sophistiquée, comprenant l'onduleur haute fréquence et la batterie de condensateurs, rend l'investissement initial pour un système à induction sans noyau considérablement plus élevé que pour les fours à combustion ou à résistance plus simples.

Usure des réfractaires

La combinaison de la chaleur intense et directe et de l'agitation électromagnétique vigoureuse exerce un stress considérable sur le revêtement réfractaire du creuset. Cela entraîne une usure plus rapide et nécessite un calendrier d'entretien et de revêtement discipliné.

Qualité et demande d'énergie

Ces fours consomment beaucoup d'énergie et peuvent être sensibles aux fluctuations du réseau électrique. Une infrastructure électrique stable et de grande capacité est une condition préalable à leur fonctionnement fiable.

Faire le bon choix pour votre application

La sélection de la technologie de four correcte dépend entièrement de vos objectifs opérationnels en matière de qualité, de volume et de coût.

- Si votre objectif principal est la pureté de l'alliage et une composition précise : La nature propre, confinée et auto-agitante du four à induction sans noyau en fait le choix supérieur.

- Si votre objectif principal est une fusion rapide et une flexibilité de production : La capacité de démarrer rapidement à partir d'un état froid et de changer facilement d'alliages rend le four sans noyau idéal pour les fonderies de travail à la tâche.

- Si votre objectif principal est de maintenir de grands volumes d'un alliage unique et constant : Un four à induction à canal peut s'avérer plus économe en énergie pour maintenir la température sur de longues périodes.

- Si votre objectif principal est la fusion à grand volume et à faible coût de ferraille ferreuse : Un four à arc électrique est probablement l'outil le plus économique et le plus puissant pour le travail.

En fin de compte, le four à induction sans noyau est le choix définitif lorsque la qualité métallurgique du produit final est le facteur le plus critique.

Tableau récapitulatif :

| Caractéristique | Four à induction sans noyau | Autres types de fours |

|---|---|---|

| Méthode de chauffage | Chauffage interne direct via champ magnétique | Chauffage indirect (ex: flammes, éléments) |

| Vitesse de fusion | Rapide et efficace | Souvent plus lente |

| Pureté | Élevée, pas de contamination par combustion | Potentiel d'impuretés |

| Flexibilité d'alliage | Excellent pour la fusion par lots et les changements | Limitée dans certains types (ex: fours à canal) |

| Contrôle | Température et agitation précises | Moins de contrôle dans certains cas |

Prêt à améliorer votre processus de fusion des métaux avec précision et pureté ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les systèmes d'induction personnalisés. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre personnalisation poussée garantit des performances optimales pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues