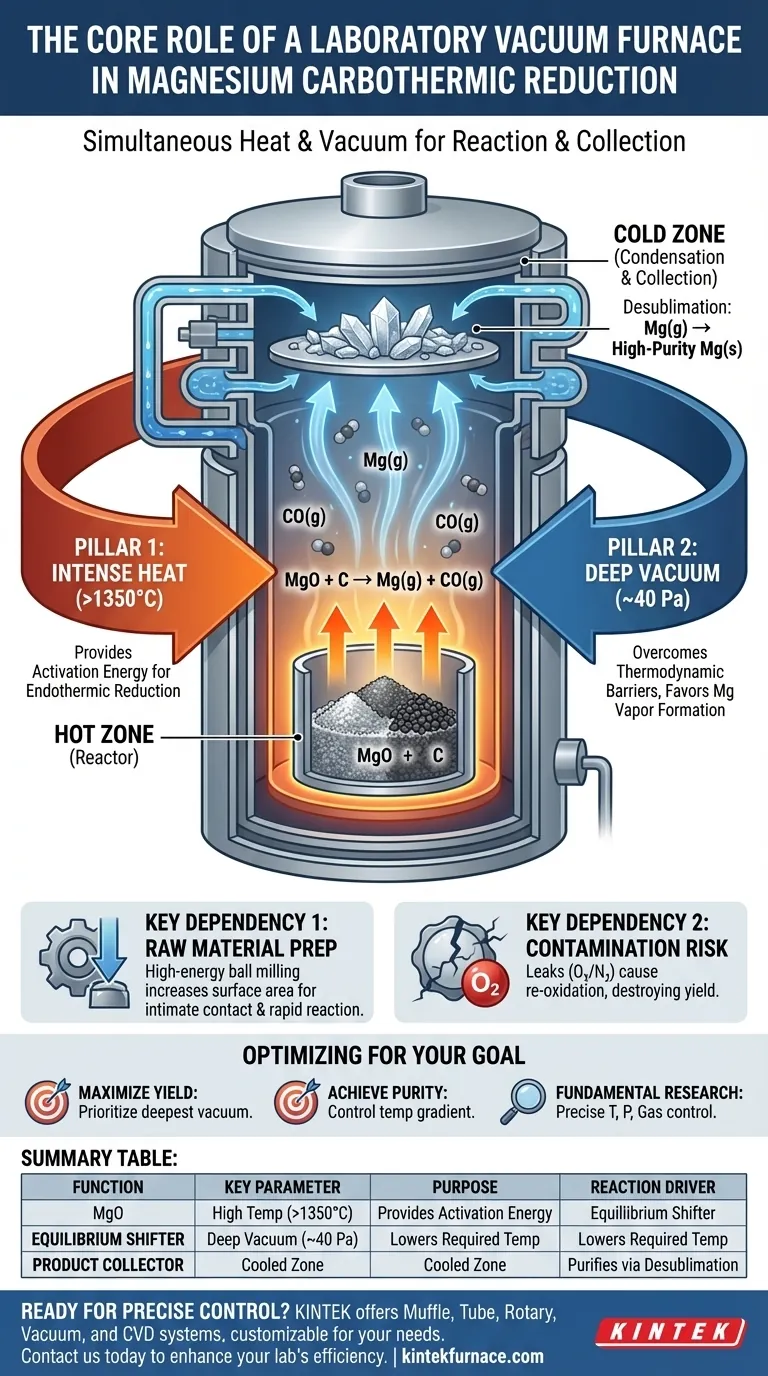

Dans son essence, le rôle du four à vide de laboratoire est de créer simultanément deux conditions extrêmes et non négociables : la chaleur intense nécessaire pour initier la réaction et le vide poussé requis pour rendre la réaction thermodynamiquement favorable et permettre la formation du produit. Il est à la fois le réacteur et le récipient de collecte dans un système intégré.

Le four à vide n'est pas simplement un four à haute température. C'est un outil d'ingénierie environnementale qui modifie fondamentalement la thermodynamique de la réaction, rendant la réduction carbothermique de l'oxyde de magnésium réalisable à des températures gérables tout en servant également d'appareil pour purifier et collecter le produit final.

Les Deux Piliers : Haute Température et Vide Poussé

Le succès du processus de réduction carbothermique dépend entièrement de la capacité du four à contrôler précisément deux paramètres physiques clés. Ce ne sont pas des variables indépendantes ; elles fonctionnent ensemble pour faire avancer la réaction.

Fournir l'Énergie d'Activation par la Chaleur

La réduction chimique de l'oxyde de magnésium (MgO) par le carbone est un processus endothermique. Elle nécessite un apport d'énergie important pour briser les liaisons chimiques fortes.

Le four doit chauffer les réactifs à des températures supérieures à 1350°C pour fournir cette énergie d'activation nécessaire et démarrer la réaction à une vitesse significative.

Surmonter les Barrières Thermodynamiques par le Vide

C'est la fonction la plus critique du four. À pression atmosphérique, la réaction MgO + C → Mg(g) + CO(g) nécessite des températures impraticablement élevées. Un vide modifie toute cette équation.

En réduisant la pression à l'intérieur du four à un vide poussé (par exemple, 40 Pa), l'équilibre du système est déplacé. Selon le principe de Le Chatelier, la diminution de la pression favorise le côté de la réaction qui produit plus de moles de gaz. Ici, elle favorise fortement la formation de magnésium gazeux et de monoxyde de carbone.

Cet environnement de vide abaisse considérablement la température de réaction requise, rendant l'ensemble du processus plus économe en énergie et réalisable dans un cadre de laboratoire. Il crée également un chemin clair et dégagé pour que la vapeur de magnésium se déplace.

Plus qu'un Réacteur : Le Four comme Système de Distillation

La conception du four a un double objectif. Il ne s'agit pas seulement de créer le produit, mais aussi de le séparer et de le purifier dans la même étape de processus.

La Zone Chaude : Génération de Vapeur de Magnésium

Au plus profond du four, un creuset contient le mélange finement broyé d'oxyde de magnésium et d'une source de carbone. C'est la "zone chaude", où la température élevée et le vide entraînent la réaction de réduction, convertissant les réactifs solides en vapeur de magnésium.

La Zone Froide : Condensation et Collecte

Le four est conçu avec des surfaces refroidies, généralement un couvercle refroidi à l'eau et le corps interne du four. Lorsque la vapeur de magnésium chaude monte du creuset, elle entre en contact avec ces surfaces.

Comme la température de ces surfaces est bien inférieure au point de congélation du magnésium, la vapeur subit une désublimation, se solidifiant rapidement directement du gaz à un solide de haute pureté. Ce processus sépare efficacement le magnésium pur de tout matériau non réagi ou impureté restant dans le creuset.

Comprendre les Dépendances Clés

Le four ne fonctionne pas isolément. Son efficacité est directement liée à d'autres parties du processus et nécessite une gestion attentive de ses conditions de fonctionnement.

L'Importance de la Préparation des Matières Premières

La réaction à l'intérieur du four ne peut être aussi efficace que les matériaux qui y sont introduits. Le prétraitement des réactifs, souvent par broyage à billes à haute énergie, est une étape préparatoire essentielle.

Ce processus de broyage augmente considérablement la surface et assure un contact intime entre l'oxyde de magnésium et les particules de carbone, ce qui est fondamental pour une réaction rapide et complète une fois à l'intérieur du four.

Le Risque de Contamination

Le maintien de l'intégrité du vide est primordial. Toute fuite qui permet à l'air (spécifiquement l'oxygène ou l'azote) d'entrer dans la chambre peut être catastrophique pour le processus.

L'oxygène ré-oxydera instantanément le précieux magnésium vapeur, le reconvertissant en oxyde de magnésium et détruisant le rendement du produit.

Faire le Bon Choix pour Votre Objectif

Le fonctionnement précis du four à vide dépend du résultat souhaité de l'expérience ou de la campagne de production.

- Si votre objectif principal est de maximiser le rendement : Priorisez le maintien du vide le plus profond et le plus stable possible pour constamment orienter l'équilibre de la réaction vers les produits.

- Si votre objectif principal est d'obtenir une haute pureté : Contrôlez soigneusement le gradient de température entre le creuset (zone chaude) et les surfaces de condensation (zone froide) pour gérer la vitesse de désublimation.

- Si votre objectif principal est la recherche fondamentale : Utilisez des contrôles précis de la température, de la pression et de tout flux de gaz inerte pour étudier systématiquement les comportements d'évaporation et de condensation dans différentes conditions.

En fin de compte, le four à vide est l'outil indispensable qui manipule les principes fondamentaux de la physique et de la chimie pour produire du magnésium par cette méthode avancée.

Tableau Récapitulatif :

| Fonction du Four | Paramètre Clé | Objectif |

|---|---|---|

| Moteur de Réaction | Haute Température (>1350°C) | Fournit l'énergie d'activation pour la réaction de réduction endothermique. |

| Déplaceur d'Équilibre | Vide Poussé (~40 Pa) | Abaisse la température requise en favorisant la formation de vapeur de magnésium. |

| Collecteur de Produit | Zone de Condensation Refroidie | Purifie le magnésium par désublimation de vapeur à solide. |

Prêt à obtenir un contrôle précis dans vos processus à haute température ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, y compris des fours à vide de laboratoire spécialisés, idéaux pour les applications exigeantes telles que la réduction carbothermique. Tous nos systèmes sont personnalisables pour répondre à vos besoins uniques de recherche et de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et garantir des résultats de haute pureté.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température