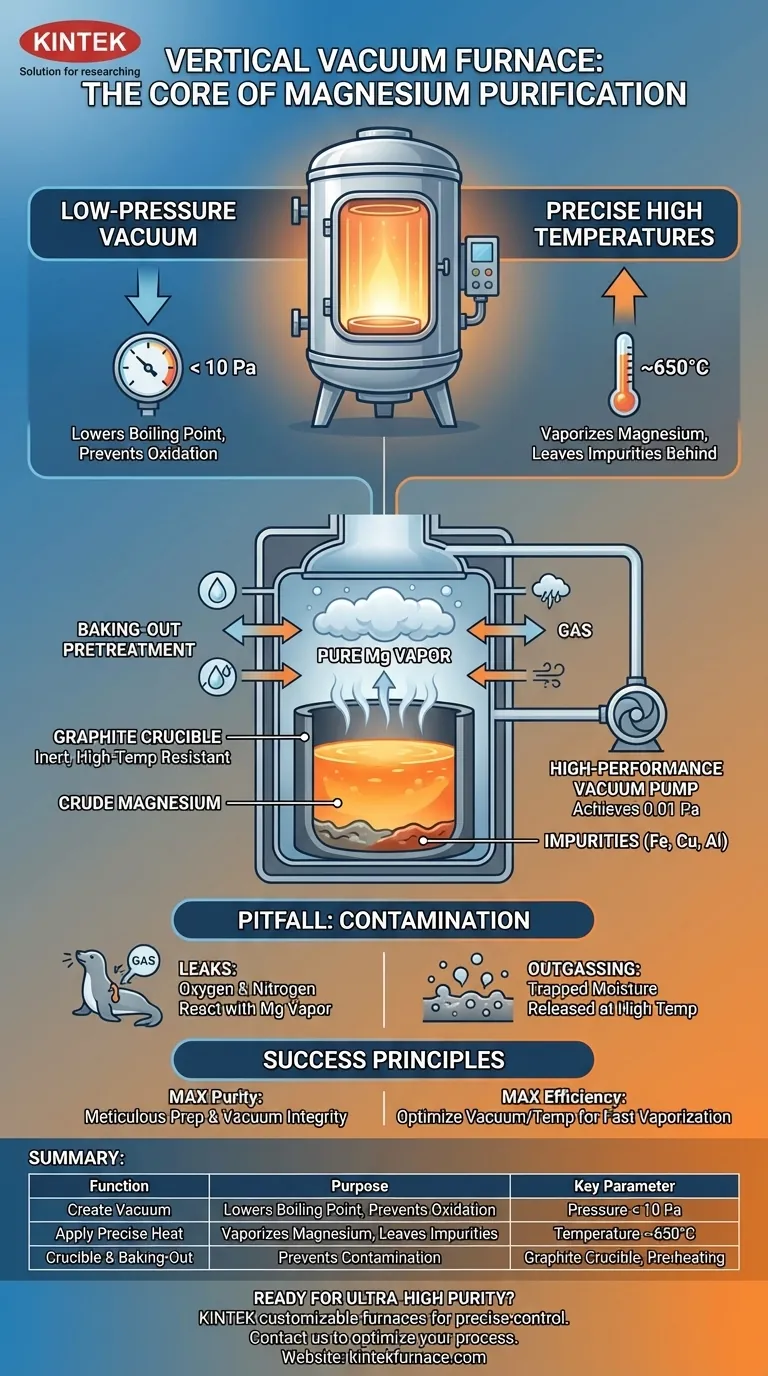

À la base, un four à vide vertical fonctionne comme un instrument de précision qui établit deux conditions physiques critiques pour la purification du magnésium brut. Il crée simultanément un vide de basse pression et applique des températures élevées et précises, ce qui force le magnésium à se vaporiser et à se séparer physiquement des impuretés métalliques moins volatiles.

Le four ne fait pas que chauffer le métal ; il modifie fondamentalement les lois physiques qui le régissent. En créant un vide, il abaisse le point d'ébullition du magnésium, permettant une évaporation contrôlée et sélective qui laisse les contaminants plus lourds derrière.

Les deux piliers de la distillation sous vide

L'ensemble du processus de purification repose sur la capacité du four à manipuler deux variables environnementales clés : la pression et la température. Ces deux facteurs agissent de concert pour obtenir une séparation nette qui serait impossible dans des conditions atmosphériques normales.

Création d'un environnement de basse pression

La première et la plus critique fonction est l'élimination de l'air et d'autres gaz pour créer un vide, souvent inférieur à 10 Pa.

Cet environnement de basse pression atteint deux objectifs essentiels. Premièrement, il abaisse considérablement le point d'ébullition du magnésium, lui permettant de se transformer en vapeur à une température beaucoup plus gérable et économe en énergie (par exemple, 650 °C).

Deuxièmement, en évacuant les gaz réactifs comme l'oxygène et l'azote, le vide empêche la vapeur de magnésium chaude de s'oxyder ou de se nitrurer, ce qui contaminerait autrement le produit final et réduirait le rendement.

Application d'un contrôle thermique précis

Alors que le vide permet le processus, le système de chauffage du four assure le contrôle.

Le système chauffe le magnésium brut dans son creuset à une température spécifique où le magnésium se vaporise activement, mais où d'autres impuretés courantes — telles que le fer, le cuivre et l'aluminium — ne le font pas.

Étant donné que ces impuretés ont des points d'ébullition beaucoup plus élevés, elles restent à l'état liquide pendant que la vapeur de magnésium pur monte pour être collectée et condensée ailleurs dans le système.

Anatomie d'un système de haute pureté

La chambre du four elle-même est la plateforme, mais l'obtention d'une haute pureté dépend de plusieurs composants et procédures interconnectés qui garantissent l'intégrité du processus.

Le rôle du creuset en graphite

Le magnésium brut n'est pas placé directement dans le four, mais est contenu dans un creuset en graphite.

Ce matériau est choisi pour son excellente résistance aux hautes températures et sa stabilité chimique. Il est inerte, ce qui signifie qu'il ne réagira pas avec le magnésium en fusion, évitant ainsi toute contamination secondaire provenant du conteneur lui-même.

Le prétraitement de « dégazage »

Avant le début du processus de distillation, l'ensemble du système de four subit une procédure de « dégazage ».

Cela implique de chauffer la chambre du four vide et ses composants sous vide pour éliminer toute humidité adsorbée, tout gaz résiduel ou toute autre impureté volatile des surfaces internes. Cette étape cruciale empêche ces contaminants d'être libérés à haute température et de se mélanger à la vapeur de magnésium pur.

La nécessité d'une pompe à vide haute performance

Le cœur du système de basse pression est la pompe à vide. Une pompe haute performance est essentielle pour réduire rapidement et efficacement la pression interne au niveau cible, souvent aussi bas que 0,01 Pa ou 10⁻² mmHg.

Un système de pompe puissant et fiable garantit que le point d'ébullition du magnésium reste bas et que l'environnement reste exempt de gaz réactifs pendant tout le cycle de distillation.

Comprendre le principal écueil : la contamination

L'efficacité de la distillation sous vide dépend entièrement du maintien d'un environnement ultra-propre et strictement contrôlé. Le plus grand risque pour le processus n'est pas une défaillance de l'équipement au sens traditionnel, mais la contamination.

L'intolérance aux fuites

Même une fuite minuscule dans la chambre à vide peut introduire de l'oxygène ou de l'azote, qui réagiront immédiatement avec la vapeur de magnésium chaude. Cela compromet la pureté du produit final et réduit le rendement global du processus.

La menace du dégazage

Si l'intérieur du four et le creuset ne sont pas correctement nettoyés et « dégazés » avant le processus, l'humidité piégée et les contaminants de surface seront libérés à haute température. Ce phénomène, connu sous le nom de dégazage, introduit des impuretés directement dans le vide, annulant le but de la purification.

Principes clés pour une purification réussie du magnésium

Pour utiliser efficacement un four à vide vertical, vous devez vous concentrer sur le contrôle de l'environnement pour obtenir le résultat souhaité.

- Si votre objectif principal est de maximiser la pureté : une préparation méticuleuse est non négociable ; cela comprend une procédure de « dégazage » approfondie et la garantie de l'intégrité du vide la plus élevée possible pour éviter toute contamination.

- Si votre objectif principal est l'efficacité du processus : la clé est d'optimiser la relation entre le niveau de vide et la température pour obtenir la vitesse de vaporisation la plus rapide possible sans vaporiser accidentellement d'impuretés.

En fin de compte, le four à vide vertical permet la transformation d'une matière première en un produit de grande valeur en contrôlant précisément les lois de la physique.

Tableau récapitulatif :

| Fonction | Objectif | Paramètre clé |

|---|---|---|

| Créer un vide | Abaisse le point d'ébullition, empêche l'oxydation | Pression < 10 Pa |

| Appliquer une chaleur précise | Vaporise le magnésium, laisse les impuretés | Température ~650°C |

| Creuset et dégazage | Empêche la contamination par le conteneur/les surfaces | Creuset en graphite, cycle de préchauffage |

Prêt à obtenir une ultra-haute pureté dans votre traitement des métaux ?

Fort de l'expertise en R&D et en fabrication, KINTEK propose des fours à moufle, à tube, rotatifs, à vide, des systèmes CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Nos fours à vide verticaux sont conçus pour le contrôle précis et l'environnement sans contamination requis pour une distillation sous vide réussie.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four KINTEK peut optimiser votre processus de purification, maximiser le rendement et garantir la plus haute qualité de produit.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température