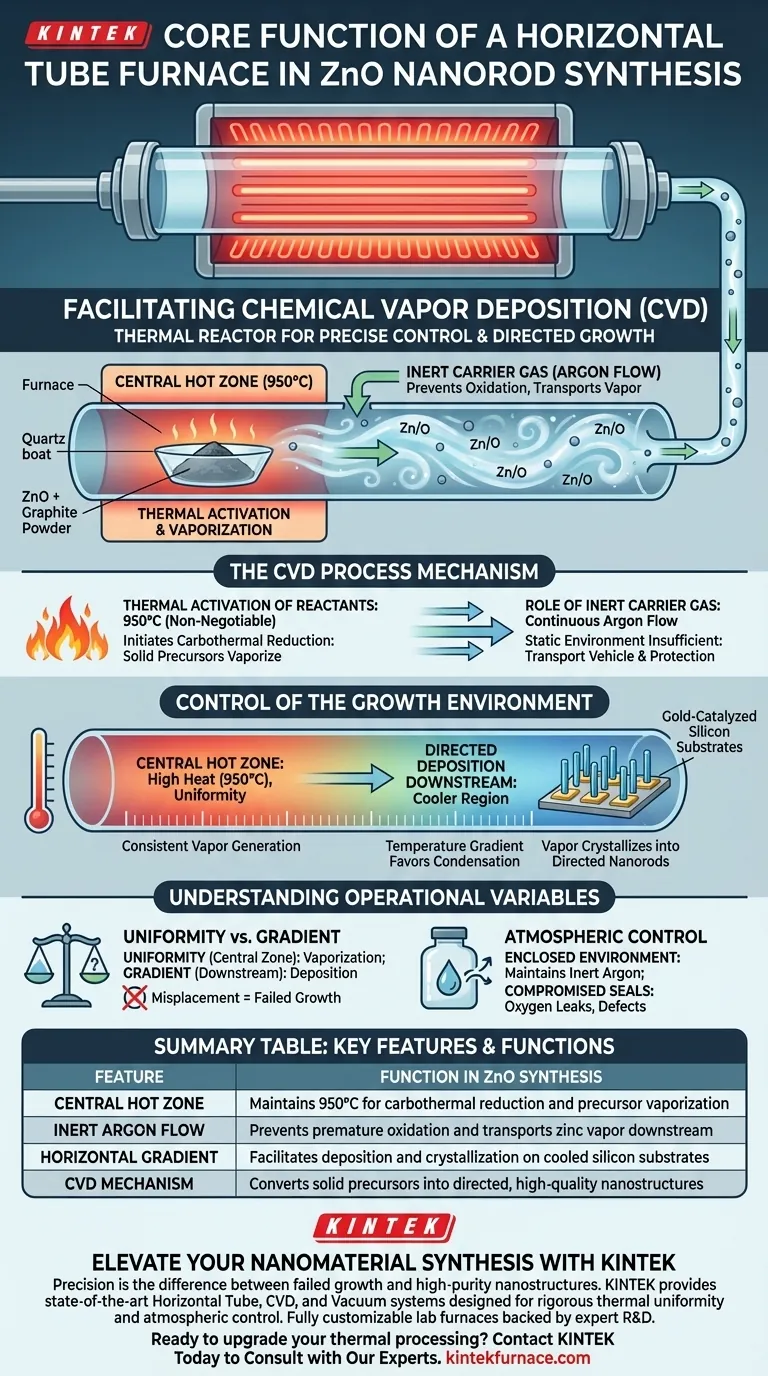

La fonction principale d'un four tubulaire horizontal dans cette application spécifique est de faciliter le dépôt chimique en phase vapeur (CVD) grâce à une gestion thermique précise. En chauffant un mélange de poudre d'oxyde de zinc (ZnO) et de graphite à exactement 950 degrés Celsius dans une zone chauffée centrale, le four vaporise les matières premières. Il maintient ensuite un flux constant de gaz argon pour transporter cette vapeur en aval, où elle se dépose sur des substrats de silicium catalysés à l'or pour former des nanobâtonnets.

Point essentiel : Le four tubulaire horizontal agit comme un réacteur thermique qui convertit les précurseurs solides en vapeur et crée les conditions aérodynamiques nécessaires au déplacement et à la recristallisation de cette vapeur. Il permet la séparation de la zone de vaporisation (haute température) et de la zone de dépôt (en aval), ce qui est essentiel pour la croissance dirigée de nanostructures de haute qualité.

Faciliter le dépôt chimique en phase vapeur (CVD)

Pour comprendre pourquoi un four tubulaire horizontal est l'outil standard pour ce processus, il faut examiner les exigences spécifiques du mécanisme de CVD.

Activation thermique des réactifs

La synthèse de nanobâtonnets de ZnO nécessite une énergie d'activation thermique importante. Le rôle principal du four est de générer cette énergie de manière contrôlée.

En portant la température de la zone centrale à 950°C, le four initie une réaction de réduction carbothermique entre le ZnO et la poudre de graphite. Cette chaleur élevée est non négociable ; sans elle, les précurseurs solides ne peuvent pas se vaporiser efficacement pour commencer le processus.

Le rôle du gaz porteur inerte

Un environnement statique est insuffisant pour ce type de synthèse. Le four est conçu pour accueillir un flux constant de gaz argon.

Ce gaz inerte remplit deux fonctions : il empêche les réactions chimiques indésirables (comme l'oxydation prématurée) et agit comme un véhicule de transport. Il transporte la vapeur riche en zinc du centre chaud du tube vers les régions plus froides en aval.

Contrôle de l'environnement de croissance

La configuration physique du tube "horizontal" n'est pas arbitraire ; elle soutient la séparation spatiale requise pour la croissance des nanobâtonnets.

La zone chauffée centrale

Le four crée une zone chauffée centrale où la température la plus élevée (950°C) est maintenue avec une grande uniformité.

C'est là que sont placés les "matériaux sources" (ZnO et graphite). L'uniformité ici garantit que la transition de phase du solide à la vapeur est cohérente et efficace.

Dépôt dirigé en aval

La synthèse ne se produit pas là où le chauffage est le plus intense. La conception du four permet un gradient de température le long de la longueur du tube.

Lorsque la vapeur se déplace "en aval", loin du centre à 950°C, elle atteint les substrats de silicium catalysés à l'or. L'environnement thermique précis à cet endroit en aval permet à la vapeur de se condenser et de cristalliser en nanobâtonnets dirigés.

Comprendre les compromis

Bien que le four tubulaire horizontal soit l'outil idéal pour cette synthèse, certaines variables opérationnelles peuvent avoir un impact sur le succès.

Uniformité de température vs. Gradient

Un point de confusion courant est la nécessité d'uniformité par rapport à la nécessité d'un gradient.

Alors que les références supplémentaires soulignent l'importance de l'uniformité de température pour la pureté de phase, cela s'applique généralement à la zone centrale où la vaporisation se produit. Cependant, pour la croissance réelle, un gradient est souvent requis afin que la vapeur puisse se déposer sur le substrat plus froid. Une mauvaise compréhension de la position de votre substrat par rapport à la zone chauffée centrale entraînera un échec de la croissance.

Limites du contrôle atmosphérique

Le four repose sur un environnement clos pour maintenir l'atmosphère d'argon.

Si les joints du tube ou les bouchons d'extrémité sont compromis, de l'oxygène peut s'infiltrer. Cela perturbe l'environnement inerte, modifiant potentiellement la stœchiométrie du ZnO ou causant des défauts dans la structure cristalline des nanobâtonnets.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four tubulaire horizontal pour la synthèse de ZnO, alignez votre configuration sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est la pureté de phase : Assurez-vous que la zone de chauffage centrale est calibrée pour maintenir 950°C avec une grande uniformité afin de garantir la vaporisation complète du mélange précurseur.

- Si votre objectif principal est la croissance dirigée : Portez une attention particulière au placement des substrats catalysés à l'or en aval, en vous assurant qu'ils sont positionnés là où le gradient de température favorise le dépôt.

Le succès de la synthèse de nanobâtonnets repose non seulement sur la génération de chaleur, mais aussi sur l'utilisation du four pour contrôler strictement le transport de masse d'une source solide vers une structure cristalline dirigée.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse de nanobâtonnets de ZnO |

|---|---|

| Zone chauffée centrale | Maintient 950°C pour la réduction carbothermique et la vaporisation des précurseurs |

| Flux d'argon inerte | Prévient l'oxydation prématurée et transporte la vapeur de zinc en aval |

| Gradient horizontal | Facilite le dépôt et la cristallisation sur des substrats de silicium refroidis |

| Mécanisme de CVD | Convertit les précurseurs solides en nanostructures dirigées et de haute qualité |

Élevez votre synthèse de nanomatériaux avec KINTEK

La précision fait la différence entre une croissance ratée et des nanostructures de haute pureté. KINTEK fournit des systèmes horizontaux tubulaires, de CVD et sous vide à la pointe de la technologie, conçus pour maintenir l'uniformité thermique rigoureuse et le contrôle atmosphérique requis pour la synthèse de l'oxyde de zinc.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos spécifications de recherche uniques. Que vous optimisiez la pureté de phase ou que vous maîtrisiez la croissance dirigée, KINTEK offre la fiabilité que votre laboratoire mérite.

Prêt à améliorer votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Marion Ryan C. Sytu, Jong‐in Hahm. Individual ZnO–Ag Hybrid Nanorods for Synergistic Fluorescence Enhancement Towards Highly Sensitive and Miniaturized Biodetection. DOI: 10.3390/nano15080617

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un tube en tantale est-il encapsulé dans un tube de quartz sous vide ? Prévention de l'oxydation et de la fragilisation lors de la calcination à haute température

- Comment un four tubulaire à haute température contribue-t-il à la pré-carbonisation de la biomasse ? Optimisez le rendement en carbone dès aujourd'hui

- Comment un four à haute température à double tube obtient-il un contrôle précis de la température ? Optimisez votre production de biochar

- Quels sont quelques exemples de modèles de fours tubulaires et leurs applications idéales ? Trouvez votre correspondance parfaite pour un traitement thermique précis

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour un traitement supérieur des matériaux

- Quelle est l'importance du contrôle flexible de l'atmosphère dans un four tubulaire à atmosphère ? Débloquez une ingénierie des matériaux précise

- Comment un four tubulaire à zone unique facilite-t-il la croissance de films minces de Cu2Se par CVD ? Guide de contrôle thermique de précision

- Pourquoi un four tubulaire haute température sous atmosphère d'argon est-il nécessaire pour la carbonisation de la biomasse ? Points clés