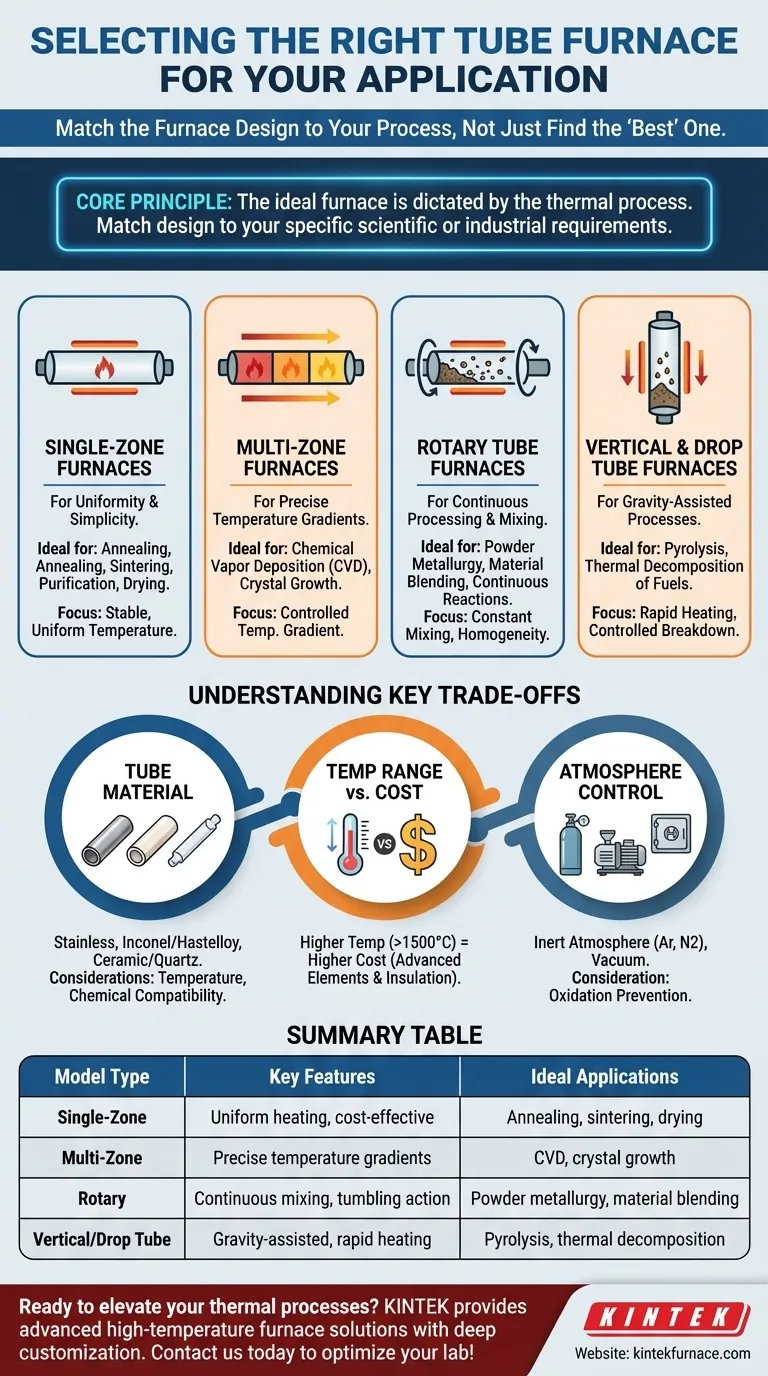

En pratique, le modèle de four tubulaire idéal est dicté entièrement par le processus thermique que vous devez effectuer. Par exemple, un four doté de plusieurs zones de chauffage contrôlées indépendamment est nécessaire pour créer un gradient de température précis pour des applications telles que le dépôt chimique en phase vapeur (CVD). Inversement, un four simple à zone unique est tout à fait suffisant et plus rentable pour des processus de base comme le recuit uniforme ou le séchage des matériaux.

Le principe fondamental n'est pas de trouver le « meilleur » four, mais d'adapter la conception du four — spécifiquement son nombre de zones de chauffage et son orientation physique — aux exigences spécifiques de votre processus scientifique ou industriel.

Adapter la conception du four à votre processus

L'architecture d'un four tubulaire est le reflet direct de sa fonction prévue. Comprendre ces conceptions fondamentales est la clé pour sélectionner l'outil approprié pour votre travail.

Fours à zone unique : Pour l'uniformité et la simplicité

Le type de four tubulaire le plus courant comporte une seule zone de chauffage. Son objectif principal est de créer une température stable et uniforme sur la partie centrale du tube de traitement.

Ces modèles sont des piliers pour un large éventail d'applications polyvalentes, y compris le recuit, le frittage, la purification et le séchage. Si votre objectif est de chauffer un échantillon à une température spécifique et de le maintenir à ce niveau, un four à zone unique est le choix le plus direct et le plus efficace.

Fours à zones multiples : Pour des gradients de température précis

Pour les processus plus avancés, un four avec deux, trois, voire huit zones de chauffage indépendantes ou plus est requis. Chaque zone peut être réglée à une température différente, créant un gradient de température contrôlé le long de la longueur du tube.

Cette capacité est essentielle pour des applications telles que le dépôt chimique en phase vapeur (CVD) et certains types de croissance cristalline, où les réactifs doivent être chauffés ou vaporisés à une température avant de s'écouler dans une zone à température différente pour le dépôt ou la réaction.

Fours tubulaires rotatifs : Pour le traitement continu et le mélange

Un four tubulaire rotatif, également appelé calcineur rotatif, est conçu pour faire basculer le matériau pendant qu'il est chauffé. L'ensemble du tube tourne, garantissant que chaque particule est continuellement mélangée et uniformément exposée à la chaleur.

Cela les rend indispensables pour le traitement continu des poudres, des matériaux granulaires et des boues. Les applications clés comprennent la métallurgie des poudres, le mélange de matériaux et les réactions chimiques nécessitant une agitation constante pour l'homogénéité.

Fours verticaux et à tube descendant : Pour les processus assistés par la gravité

L'orientation verticale du four permet à la gravité d'assister le processus. Dans une configuration de « tube descendant », le matériau tombe du haut et traverse la zone chaude pendant sa chute.

Cette conception est idéale pour étudier les événements de chauffage rapide, tels que la pyrolyse et la décomposition thermique des combustibles comme le charbon ou la biomasse. Elle permet aux chercheurs d'analyser comment les matériaux se décomposent à des températures élevées dans un environnement contrôlé, exempt d'oxygène.

Comprendre les compromis clés

La sélection d'un modèle de four n'est qu'une partie de la décision. Vous devez également prendre en compte les matériaux et les contraintes opérationnelles, car ces facteurs ont des implications significatives sur les performances et les coûts.

L'importance du matériau du tube

Le tube de traitement lui-même est un composant critique. Son matériau doit résister à la température cible et être chimiquement compatible avec votre échantillon et tous les gaz de processus.

- Acier inoxydable : Un bon choix polyvalent pour sa résistance à l'oxydation à des températures modérées.

- Inconel ou Hastelloy : Alliages de nickel haute performance requis pour les environnements extrêmes impliquant des températures très élevées ou des atmosphères corrosives.

- Céramique (Alumine) ou Quartz : Utilisés pour les applications à très haute température ou lorsque l'inertie chimique extrême est requise pour éviter la contamination de l'échantillon.

Plage de température par rapport au coût

Il existe une corrélation directe entre la température de fonctionnement maximale d'un four et son coût. Les fours capables d'atteindre des températures ultra-élevées (supérieures à 1500°C) nécessitent des éléments chauffants plus coûteux (par exemple, le disiliciure de molybdène) et une isolation avancée, ce qui augmente considérablement leur prix.

Contrôle de l'atmosphère

De nombreuses applications, telles que le recuit de certains métaux ou l'exécution de la pyrolyse, nécessitent une atmosphère inerte pour éviter l'oxydation. Assurez-vous que le modèle de four que vous choisissez peut être correctement scellé et équipé de ports à gaz pour permettre le purgeage sous vide et l'introduction de gaz tels que l'argon ou l'azote.

Faire le bon choix pour votre application

Pour sélectionner le four correct, alignez sa conception de base sur l'objectif principal de votre processus.

- Si votre objectif principal est le chauffage uniforme et le recuit : Un four à zone unique offre la stabilité thermique nécessaire dans l'emballage le plus rentable.

- Si votre objectif principal est la synthèse complexe comme le CVD : Un four à zones multiples est non négociable pour créer les gradients de température requis.

- Si votre objectif principal est le traitement continu des poudres ou des granulés : Un four tubulaire rotatif est la seule conception qui assure un mélange constant et un chauffage uniforme.

- Si votre objectif principal est d'étudier la décomposition thermique rapide : Un four vertical ou à tube descendant offre la configuration idéale pour des essais de matériaux contrôlés et assistés par la gravité.

En fin de compte, une compréhension claire des exigences de votre processus vous guidera vers la conception de four correcte.

Tableau récapitulatif :

| Type de modèle | Caractéristiques clés | Applications idéales |

|---|---|---|

| Zone unique | Chauffage uniforme, rentable | Recuit, frittage, séchage |

| Zones multiples | Gradients de température précis | Dépôt chimique en phase vapeur (CVD), croissance cristalline |

| Rotatif | Mélange continu, action de basculement | Métallurgie des poudres, mélange de matériaux |

| Vertical/Tube descendant | Assisté par la gravité, chauffage rapide | Pyrolyse, décomposition thermique |

Prêt à améliorer vos processus thermiques avec le four tubulaire parfait ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à sole, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité