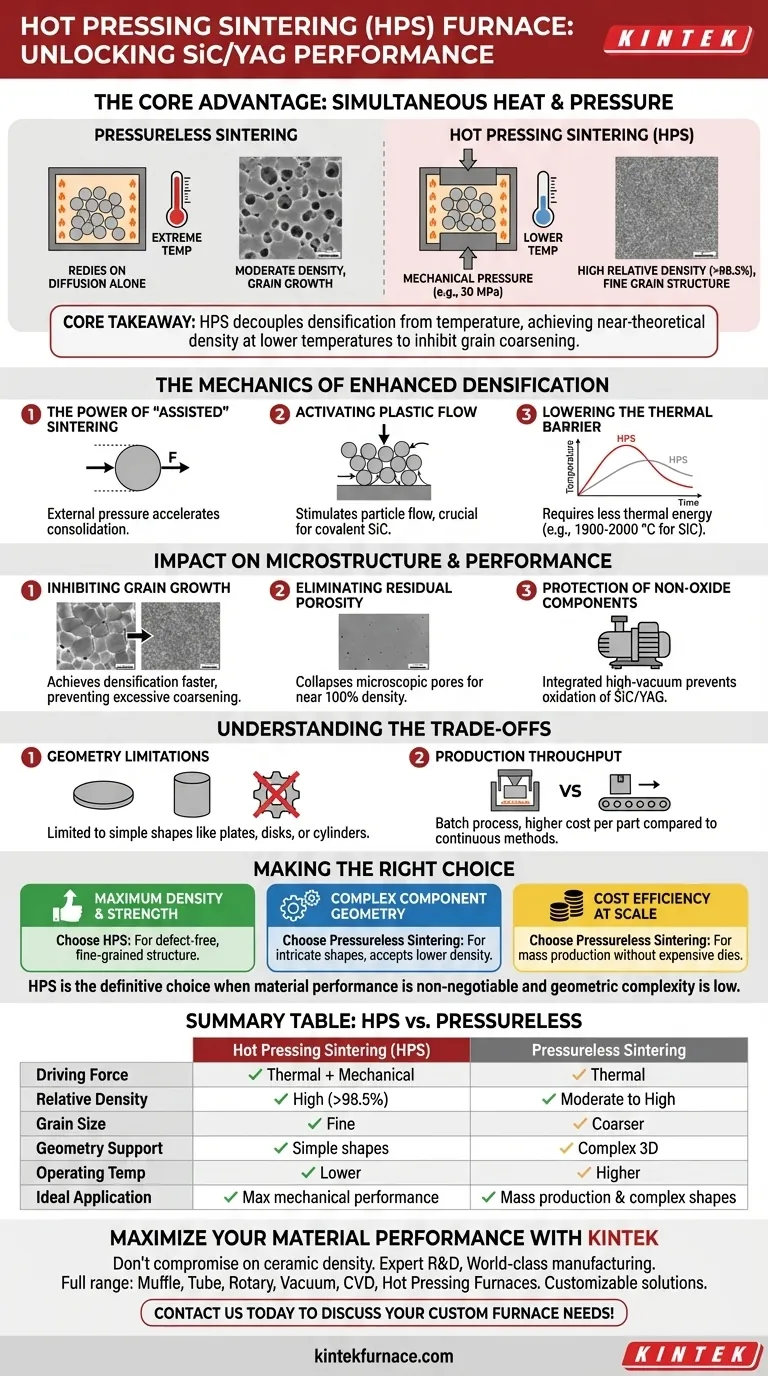

L'avantage principal d'un four de frittage par pressage à chaud (HPS) réside dans sa capacité à appliquer une pression mécanique externe simultanément à une énergie thermique élevée. Contrairement au frittage sans pression, qui repose uniquement sur la diffusion à des températures extrêmement élevées, le HPS utilise cette pression (souvent autour de 30 MPa) pour forcer mécaniquement les particules les unes contre les autres. Cette force motrice supplémentaire permet aux céramiques composites SiC/YAG d'atteindre des densités relatives élevées (supérieures à 98,5 %) à des températures nettement plus basses.

Point essentiel à retenir Le frittage par pressage à chaud découple la densification de la température. En ajoutant une pression mécanique, vous pouvez atteindre une densité proche de la théorique sans la chaleur excessive qui provoque le grossissement des grains, ce qui se traduit par une microstructure céramique plus solide et à grains plus fins.

Les mécanismes d'une densification améliorée

La puissance du frittage "assisté"

Dans le frittage sans pression traditionnel, la densification est strictement pilotée par la réduction de l'énergie de surface par diffusion atomique. Le HPS introduit une variable externe puissante : la pression mécanique uniaxiale. Cette pression agit comme un catalyseur, accélérant physiquement la consolidation de la poudre céramique.

Activation du flux plastique

La pression appliquée stimule le flux plastique et le réarrangement des particules au sein du corps céramique. Ce mécanisme est particulièrement efficace pour les matériaux covalents comme le carbure de silicium (SiC), notoirement difficiles à densifier par la seule chaleur en raison de leurs faibles coefficients d'autodiffusion.

Abaissement de la barrière thermique

Comme la force mécanique effectue une partie du travail, l'énergie thermique nécessaire pour lier les particules est réduite. Le HPS permet un traitement à des températures (par exemple, 1900-2000 °C pour le SiC) inférieures à celles requises pour le frittage sans pression afin d'atteindre la même densité.

Impact sur la microstructure et les performances

Inhibition de la croissance des grains

L'un des plus grands ennemis de la résistance des céramiques est la "croissance anormale des grains", qui se produit généralement lorsque les matériaux sont maintenus à haute température pendant de longues périodes pour éliminer les pores. Comme le HPS densifie plus rapidement et à des températures plus basses, il inhibe efficacement le grossissement excessif des grains.

Élimination de la porosité résiduelle

La pression axiale aide à effondrer les pores microscopiques qui pourraient autrement rester piégés dans le matériau. Cela conduit à une microstructure avec des défauts minimisés et des propriétés mécaniques considérablement améliorées, atteignant près de 100 % de la densité théorique.

Protection des composants non oxydes

Les systèmes HPS sont souvent intégrés à des environnements à vide poussé. Cette combinaison facilite non seulement la densification, mais élimine également les gaz résiduels des cols de frittage, empêchant l'oxydation ou la décarburation de composants sensibles comme le SiC ou le YAG pendant la phase de chauffage.

Comprendre les compromis

Limitations géométriques

Le principal inconvénient du HPS est la contrainte géométrique. Comme la pression est généralement appliquée de manière uniaxiale (par le haut et par le bas), cette méthode est généralement limitée aux formes simples telles que les plaques, les disques ou les cylindres. Les géométries complexes avec des contre-dépouilles ou des caractéristiques internes complexes conviennent mieux au frittage en atmosphère sans pression.

Rendement de production

Le HPS est généralement un processus par lots impliquant des moules en graphite lourds et des temps de cycle plus longs par rapport aux méthodes de frittage continues. Bien que la qualité du matériau soit supérieure, le taux de production est généralement plus faible et le coût par pièce est plus élevé.

Faire le bon choix pour votre objectif

Pour déterminer si le HPS est la bonne solution pour votre application SiC/YAG spécifique, évaluez vos priorités :

- Si votre objectif principal est la densité et la résistance maximales : Choisissez le frittage par pressage à chaud. La pression mécanique garantit une structure sans défaut et à grains fins que les méthodes sans pression ne peuvent pas facilement égaler.

- Si votre objectif principal est la géométrie complexe des composants : Choisissez le frittage sans pression/en atmosphère. Cela permet la densification de formes complexes, à condition que vous puissiez accepter une densité légèrement inférieure ou des grains plus gros.

- Si votre objectif principal est l'efficacité des coûts à grande échelle : Choisissez le frittage sans pression. L'absence de moules coûteux et la capacité de traiter de grands lots simultanément favorisent cette méthode pour la production de masse.

En fin de compte, le HPS est le choix définitif lorsque les performances du matériau sont non négociables et que la complexité géométrique est faible.

Tableau récapitulatif :

| Caractéristique | Frittage par pressage à chaud (HPS) | Frittage sans pression |

|---|---|---|

| Force motrice | Énergie thermique + Pression mécanique | Énergie thermique (diffusion) |

| Densité relative | Élevée (> 98,5 % théorique) | Modérée à Élevée |

| Taille des grains | Fine (inhibe le grossissement des grains) | Plus grossière (en raison d'une chaleur plus élevée) |

| Support géométrique | Formes simples (plaques, disques) | Géométries 3D complexes |

| Température de fonctionnement | Température plus basse requise pour la densification | Température plus élevée requise pour la densification |

| Application idéale | Performances mécaniques maximales | Production de masse et formes complexes |

Maximisez les performances de vos matériaux avec KINTEK

Ne faites aucun compromis sur la densité de la céramique. Que vous développiez des céramiques composites SiC/YAG ou des matériaux structuraux avancés, les solutions de frittage avancées de KINTEK vous offrent la précision dont vous avez besoin.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, Sous Vide, CVD et de fours de pressage à chaud, tous entièrement personnalisables selon vos exigences uniques de recherche ou de production. Nos systèmes sont conçus pour minimiser la croissance des grains et éliminer la porosité, garantissant que vos matériaux atteignent leur potentiel quasi théorique.

Prêt à améliorer votre traitement de la céramique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment la fonction de contrôle de la pression dans un four de frittage par pressage à chaud sous vide influence-t-elle les matériaux d'outils en céramique ?

- Qu'est-ce qui rend le processus de frittage par pressage à chaud déséquilibré ? Vitesse par rapport à l'équilibre microstructural

- Quels sont les avantages d'une presse à chaud ? Obtenez des résultats professionnels et durables

- Comment une presse à chaud sous vide contribue-t-elle à la fabrication de céramiques infrarouges de ZnS ? Optimiser la qualité optique

- Quels sont les principaux avantages du FAST/SPS dans le recyclage du Ti-6Al-4V ? Efficacité de la transformation avec le frittage à l'état solide

- Quelles sont les applications du pressage à chaud dans le domaine de la céramique ? Débloquez des performances supérieures dans les céramiques avancées

- Quelles sont les principales applications du pressage sous vide dans le traitement des matériaux composites ? Améliorer la qualité des matériaux et la complexité des formes

- Quelles applications industrielles utilisent les fours de pressage à chaud sous vide ? Essentiel pour l'aérospatiale, le médical et l'électronique