À la base, un four rotatif est un équipement spécialisé pour le traitement thermique uniforme de matériaux granulaires, agrégés ou pulvérulents. Sa caractéristique principale — une chambre cylindrique rotative — garantit que chaque particule est traitée de manière identique, ce qui le rend essentiel pour les applications en métallurgie des poudres, les réactions chimiques, la production de catalyseurs et la fabrication de matériaux avancés pour batteries.

L'avantage fondamental d'un four rotatif n'est pas seulement le chauffage, mais un chauffage uniforme grâce au mouvement continu. Contrairement à un four statique où les matériaux peuvent présenter des points chauds ou froids, la rotation garantit une exposition thermique constante, un mélange, et finalement, un produit final de meilleure qualité et plus prévisible.

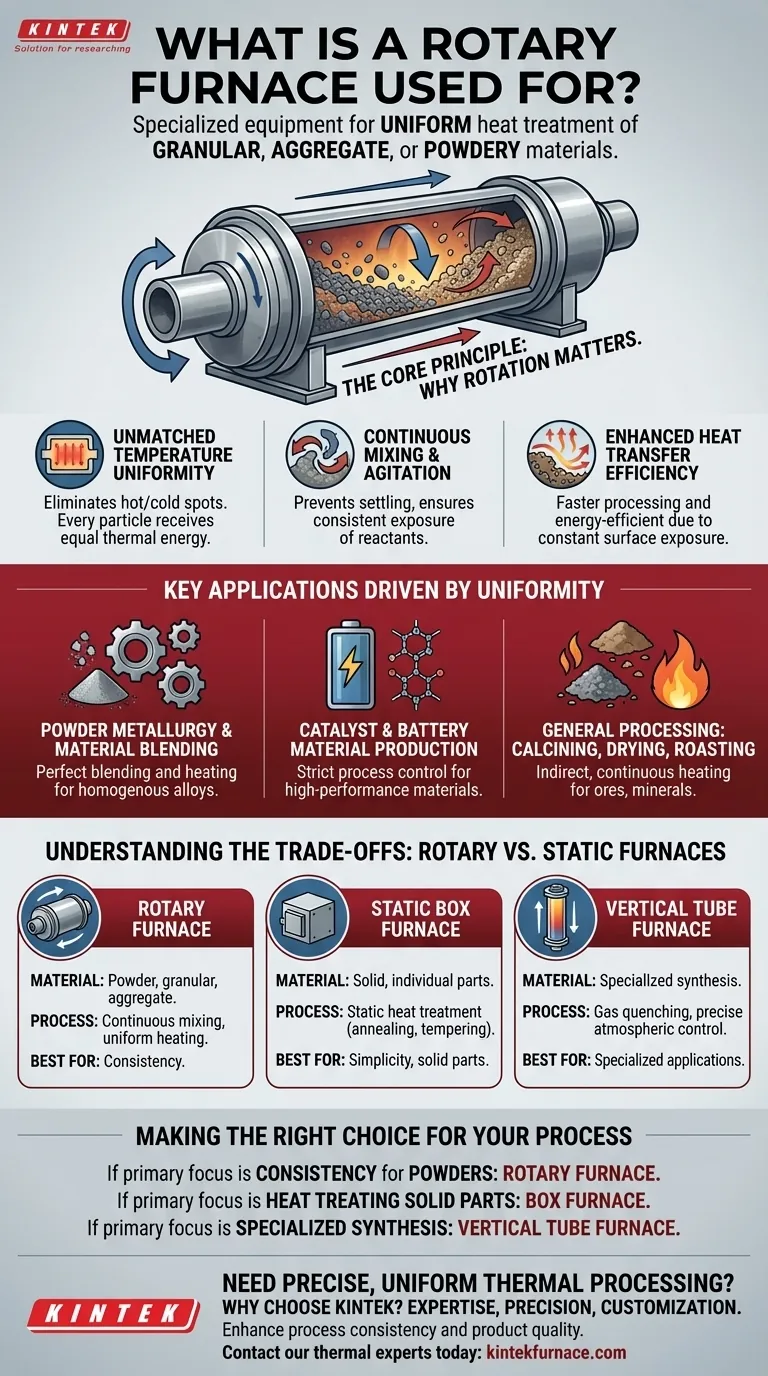

Le Principe Fondamental : Pourquoi la Rotation est Importante

La valeur d'un four rotatif découle directement de son action de rotation. Cette fonction mécanique simple offre trois avantages critiques pour le processus que les fours statiques ne peuvent égaler.

Uniformité de Température Inégalée

Le culbutage continu du matériau à l'intérieur de la chambre élimine les points chauds et froids. Cela garantit que chaque granule ou particule reçoit la même quantité d'énergie thermique, ce qui est essentiel pour les processus sensibles.

Ce niveau d'uniformité est essentiel pour des applications telles que le grillage de catalyseurs, où un chauffage inégal peut entraîner un produit final incohérent ou inefficace.

Mélange et Agitation Continus

Pour les processus impliquant des réactions chimiques ou le mélange de différentes poudres, le mouvement de rotation assure un mélange constant et doux.

Cette action prévient la sédimentation des matériaux plus denses et garantit que tous les réactifs sont constamment exposés les uns aux autres et à l'atmosphère du four, conduisant à des réactions plus complètes et homogènes.

Efficacité Améliorée du Transfert de Chaleur

En exposant constamment de nouvelles surfaces à la source de chaleur, l'action de culbutage améliore considérablement le transfert de chaleur. Cela peut entraîner des temps de traitement plus rapides et un fonctionnement plus économe en énergie par rapport au chauffage d'un tas de matériau statique.

Applications Clés Motivées par l'Uniformité

Les capacités uniques d'un four rotatif en font le choix idéal pour plusieurs applications industrielles et de recherche à enjeux élevés où la cohérence est primordiale.

Métallurgie des Poudres et Mélange de Matériaux

En métallurgie des poudres, différentes poudres métalliques doivent être chauffées et mélangées parfaitement pour créer un alliage homogène. Le four rotatif accomplit ces deux tâches simultanément, assurant un mélange et un profil de température constants.

Production de Catalyseurs et de Matériaux pour Batteries

La performance des catalyseurs et des composants de batteries au lithium dépend fortement de leur structure chimique et physique précise, qui se forme pendant le traitement thermique. Un four rotatif fournit le contrôle de processus strict nécessaire pour produire ces matériaux haute performance de manière fiable.

Traitement Général : Calcination, Séchage et Grillage

Un four rotatif est également utilisé pour des processus plus généraux tels que la calcination, le grillage ou le séchage de tout matériau meuble ou agrégé. Cela inclut les minerais, les minéraux et d'autres matières premières qui nécessitent un chauffage indirect et continu.

Comprendre les Compromis : Fours Rotatifs vs. Fours Statiques

Choisir un four ne consiste pas à trouver le « meilleur », mais le bon pour un matériau et un processus spécifiques. La principale alternative au four rotatif est le four à boîte statique.

Quand Choisir un Four Rotatif

Un four rotatif est le choix supérieur lorsque votre matériau est une poudre, granulaire ou un agrégat. Il est non négociable si votre processus nécessite un mélange continu ou si une uniformité de température absolue sur l'ensemble du lot de matériau est essentielle au résultat.

Quand un Four à Boîte est Mieux Adapté

Un four à boîte est conçu pour le traitement thermique de pièces ou de matériaux solides et individuels qui doivent rester statiques. Il excelle dans des processus tels que le recuit, le revenu ou la trempe de petits composants en acier, ou le frittage de pièces céramiques où le mouvement serait préjudiciable.

La Niche du Four à Tube Vertical

Un four à tube vertical dessert des applications encore plus spécialisées. Il est souvent utilisé pour des processus tels que les tests de trempe aux gaz, certaines synthèses chimiques ou des purifications où une orientation verticale et un contrôle atmosphérique précis sont les facteurs les plus importants.

Faire le Bon Choix pour Votre Processus

Votre matériau et votre objectif final dictent la technologie appropriée. Utilisez ces lignes directrices pour prendre une décision claire.

- Si votre objectif principal est la cohérence du processus pour les poudres ou les granulés : Un four rotatif est le choix définitif pour assurer un chauffage et un mélange uniformes.

- Si votre objectif principal est le traitement thermique de pièces solides et individuelles : Un four à boîte offre une solution plus simple et plus efficace pour le traitement par lots statiques.

- Si votre objectif principal est la synthèse spécialisée ou les réactions en phase gazeuse : Un four à tube vertical est probablement conçu pour vos besoins applicatifs spécifiques.

En fin de compte, le choix du bon four dépend de l'adéquation entre la fonction principale de l'équipement — rotation dynamique ou stase simple — et la nature physique de votre matériau ainsi que vos objectifs de traitement.

Tableau Récapitulatif :

| Caractéristique | Avantage | Application Clé |

|---|---|---|

| Chambre Rotative | Température et Mélange Uniformes | Métallurgie des Poudres |

| Culbutage Continu | Transfert de Chaleur Amélioré | Production de Catalyseurs |

| Agitation Douce | Prévient la Sédimentation des Matériaux | Fabrication de Matériaux pour Batteries |

Besoin d'un Traitement Thermique Précis et Uniforme pour Vos Matériaux ?

La qualité de votre recherche et de votre production dépend d'un traitement thermique constant et fiable. Les fours rotatifs avancés de KINTEK sont conçus pour offrir une uniformité de température et un mélange inégalés pour vos matériaux granulaires ou pulvérulents.

Pourquoi Choisir KINTEK ?

- Expertise en Solutions Thermiques : Nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées.

- Ingénierie de Précision : Nos fours rotatifs sont conçus pour des applications critiques en métallurgie des poudres, synthèse chimique et production de matériaux avancés.

- Personnalisation Approfondie : Nous allons au-delà des produits standards. Notre solide capacité de personnalisation nous permet d'adapter un four à vos exigences expérimentales ou de production uniques.

Prêt à améliorer la cohérence de votre processus et la qualité de votre produit ?

Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut être la solution pour vous.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé