Essentiellement, un four rotatif est un four industriel cylindrique qui tourne autour de son axe horizontal pendant le fonctionnement. Il est spécifiquement conçu pour le traitement thermique continu des matériaux, en particulier ceux sous forme granulaire ou pulvérulente. La rotation culbute constamment le matériau, garantissant que chaque particule est uniformément exposée à la chaleur et à l'atmosphère du processus.

Le véritable avantage d'un four rotatif ne réside pas seulement dans sa capacité à chauffer les matériaux, mais aussi dans sa capacité à les mélanger simultanément. Cela en fait la solution idéale pour les processus où l'uniformité de la température et l'homogénéité du matériau sont essentielles pour la qualité du produit final.

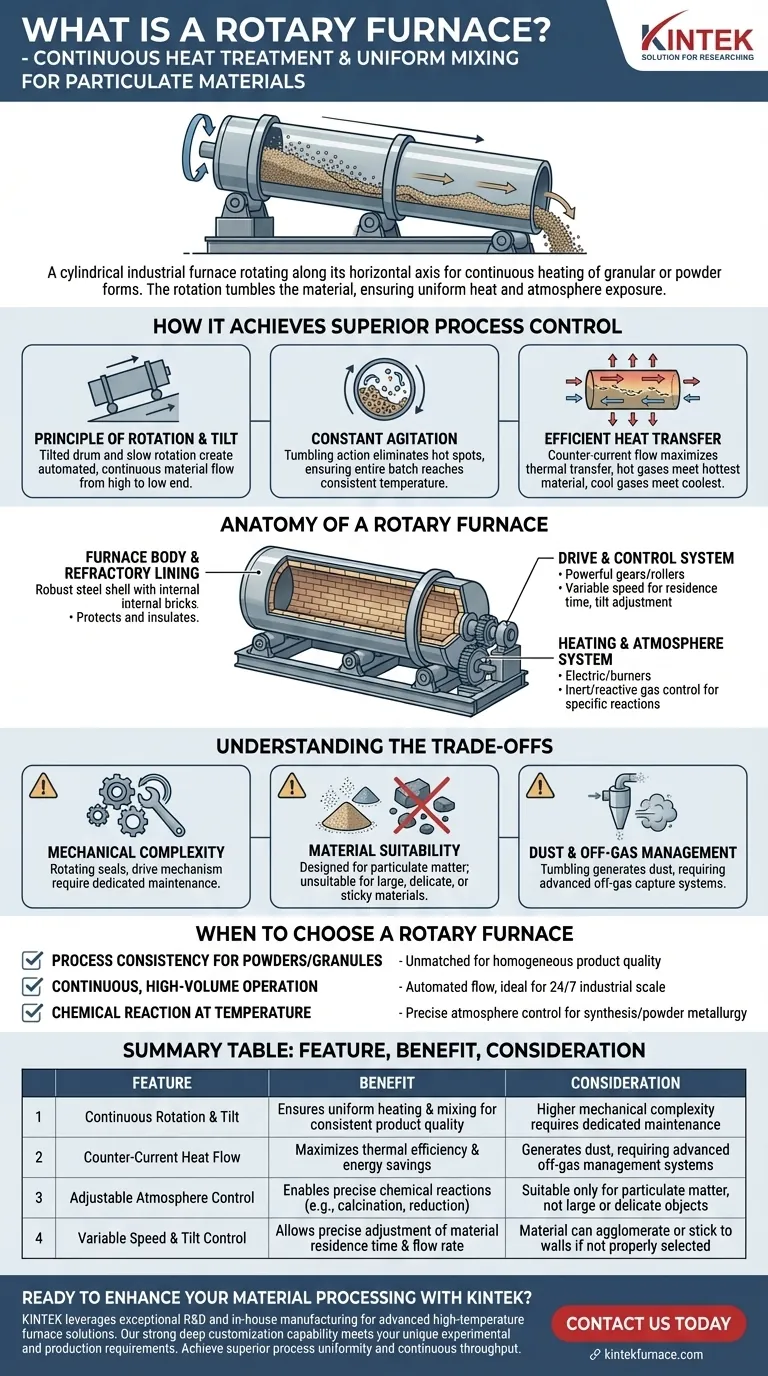

Comment un four rotatif assure un contrôle supérieur des processus

Contrairement à un four statique où le matériau reste immobile, un four rotatif utilise un mouvement dynamique pour obtenir ses résultats. Ce principe de fonctionnement est au cœur de son efficacité.

Le principe de rotation et d'inclinaison

Le four est un long tube ou tambour, monté avec un léger angle. Cette inclinaison, combinée à la rotation lente, fait que le matériau introduit par l'extrémité supérieure se déplace progressivement vers l'extrémité inférieure. Cette conception facilite un flux continu et automatisé de matériau à travers la chambre de chauffage.

Agitation constante pour un chauffage uniforme

Le principal avantage du four est l'action de culbutage. Lorsque le tambour tourne, le matériau à l'intérieur est constamment soulevé et retombe en cascade. Ce mouvement élimine les points chauds et garantit que l'ensemble du lot atteint une température constante, ce qui est difficile à obtenir avec des piles de matériaux statiques.

Transfert de chaleur efficace

La chaleur est généralement fournie par des éléments électriques ou par la combustion de gaz, de pétrole ou de solides pulvérisés. Dans de nombreuses conceptions, les gaz chauds circulent dans la direction opposée au matériau (flux à contre-courant). Cette méthode est très efficace, car le matériau le plus froid rencontre les gaz les plus froids, et le matériau le plus chaud rencontre les gaz les plus chauds, maximisant le transfert thermique sur toute la longueur du four.

Anatomie d'un four rotatif

Plusieurs composants clés travaillent ensemble pour permettre cet environnement de traitement unique. Les comprendre est essentiel pour apprécier les capacités du four.

Le corps du four et le revêtement

La coque extérieure est un fût robuste construit à partir de tôles d'acier soudées, atteignant parfois des longueurs de plus de 200 mètres pour les grandes applications industrielles. À l'intérieur, elle est revêtue de matériaux réfractaires comme des briques haute température ou du ciment coulé. Ce revêtement a deux objectifs : isoler la coque en acier de la chaleur extrême et la protéger de la corrosion chimique ou de l'abrasion due au matériau traité.

Le système d'entraînement et de contrôle

Un puissant engrenage d'entraînement ou un ensemble de rouleaux fait tourner l'ensemble du corps du four. Les systèmes modernes sont dotés d'entraînements à vitesse variable, permettant aux opérateurs de contrôler précisément la vitesse de rotation. Cela ajuste le temps de séjour du matériau dans le four, un paramètre de processus critique. L'angle d'inclinaison peut également souvent être ajusté.

Le système de chauffage et d'atmosphère

Le chauffage peut être assuré par des éléments électriques externes ou des brûleurs internes. Au-delà de la simple température, les fours rotatifs avancés permettent un contrôle précis de l'atmosphère. Des gaz inertes comme l'azote ou des gaz réactifs peuvent être introduits pour prévenir l'oxydation ou faciliter des réactions chimiques spécifiques, telles que la calcination ou la réduction de matériaux.

Comprendre les compromis

Bien que puissant, un four rotatif est un outil spécialisé. Ses avantages s'accompagnent de considérations spécifiques qui le rendent inadapté à certaines applications.

Complexité mécanique

Les joints rotatifs, le mécanisme d'entraînement et les rouleaux de support introduisent un niveau de complexité mécanique plus élevé par rapport à un simple four à moufle. Ces pièces mobiles nécessitent un programme d'entretien dédié pour garantir la fiabilité et prévenir les temps d'arrêt.

Adaptabilité des matériaux

Ces fours sont conçus pour les matières particulaires. Ils ne conviennent pas aux objets volumineux et uniques, aux composants délicats qui pourraient être endommagés par le culbutage, ou aux matériaux qui s'aggloméreraient ou colleraient aux parois du four lorsqu'ils sont chauffés et mis en rotation.

Gestion de la poussière et des gaz d'échappement

L'action de culbutage peut générer une quantité importante de poussière, en particulier avec les poudres fines. Cela nécessite un système sophistiqué pour gérer les gaz d'échappement du four, incluant souvent des cyclones ou des filtres à manches pour capter les particules avant qu'elles ne soient rejetées dans l'environnement.

Quand choisir un four rotatif

Votre décision doit être entièrement basée sur votre matériau et vos objectifs de processus.

- Si votre objectif principal est la cohérence du processus pour les poudres ou les granulés : La capacité du four rotatif à mélanger et à chauffer uniformément est inégalée pour obtenir une qualité de produit homogène.

- Si vous menez une opération continue à grand volume : Le flux de matériau automatisé créé par l'inclinaison et la rotation le rend idéal pour la production industrielle à grande échelle, 24h/24 et 7j/7.

- Si vous avez besoin d'effectuer une réaction chimique à température : La combinaison du contrôle de l'atmosphère, du mélange constant et du chauffage uniforme offre l'environnement parfait pour la métallurgie des poudres et la synthèse chimique.

En fin de compte, le choix d'un four rotatif est une décision stratégique visant à privilégier l'uniformité du processus et le débit continu pour les matériaux particulaires.

Tableau récapitulatif :

| Caractéristique | Avantage | Considération |

|---|---|---|

| Rotation et inclinaison continues | Assure un chauffage et un mélange uniformes pour une qualité de produit constante | Une complexité mécanique plus élevée exige un entretien dédié |

| Flux de chaleur à contre-courant | Maximise l'efficacité thermique et les économies d'énergie | Génère de la poussière, nécessitant des systèmes avancés de gestion des gaz d'échappement |

| Contrôle réglable de l'atmosphère | Permet des réactions chimiques précises (par exemple, calcination, réduction) | Convient uniquement aux matières particulaires, pas aux objets volumineux ou délicats |

| Contrôle de la vitesse et de l'inclinaison variables | Permet un ajustement précis du temps de séjour du matériau et du débit | Le matériau peut s'agglomérer ou coller aux parois s'il n'est pas correctement sélectionné |

Prêt à améliorer le traitement de vos matériaux avec une solution de four rotatif sur mesure ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours rotatifs, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que vous ayez besoin d'un modèle standard ou d'un système entièrement personnalisé pour vos poudres ou granulés spécifiques, nous pouvons vous aider à atteindre une uniformité de processus supérieure et un débit continu.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut optimiser vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries