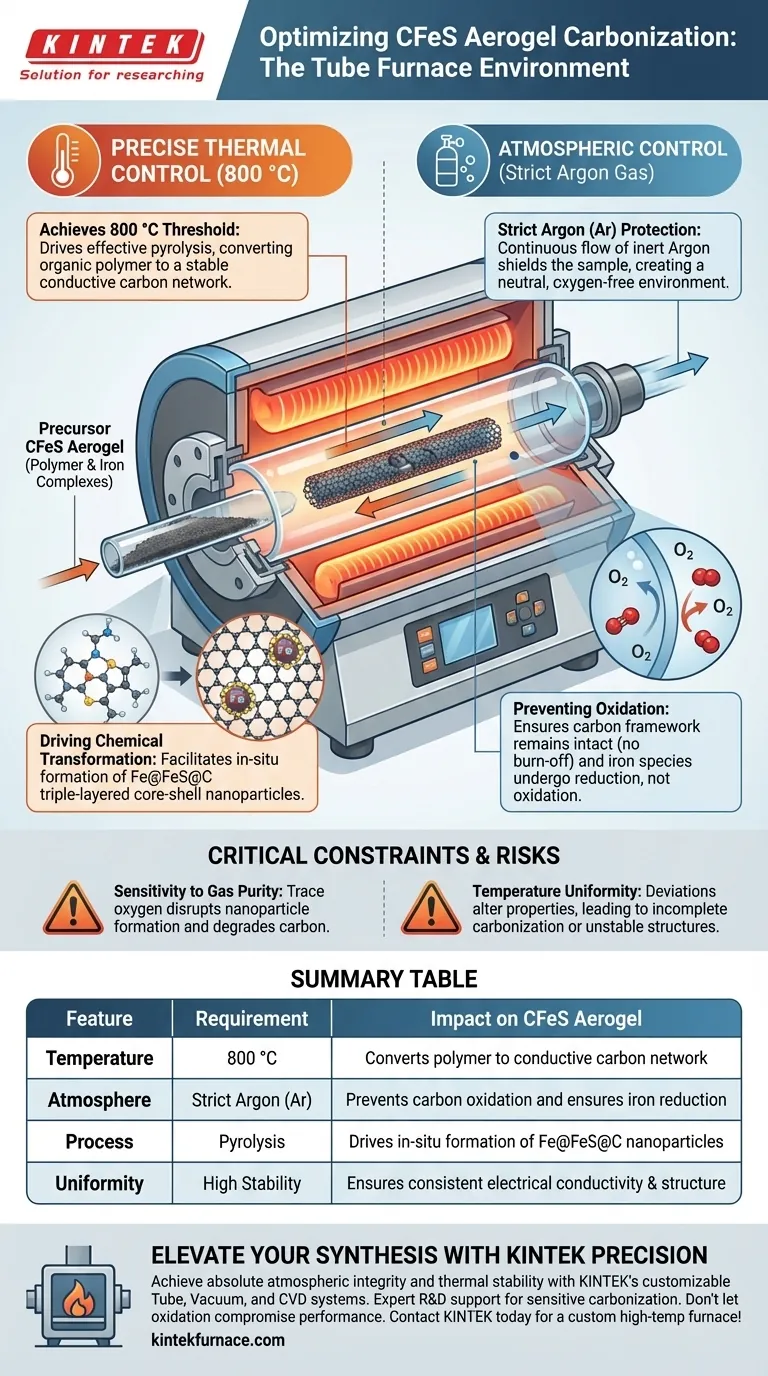

Un contrôle thermique et atmosphérique précis est la contribution déterminante d'un four tubulaire dans la synthèse des aérogels CFeS. Plus précisément, le four fournit un environnement rigoureux à haute température de 800 °C tout en maintenant une couverture stricte de gaz argon (Ar) inerte pour protéger le matériau pendant le traitement.

Le four tubulaire crée un environnement sans oxygène et à haute température qui convertit simultanément le réseau polymère en un réseau de carbone conducteur et entraîne la transformation in situ de complexes de fer en nanoparticules Fe@FeS@C haute performance.

Le rôle de l'environnement thermique

Atteindre le seuil de 800 °C

Pour les aérogels CFeS, le four tubulaire doit maintenir une température stable de 800 °C.

Cette énergie thermique spécifique est nécessaire pour piloter efficacement le processus de pyrolyse. Des températures plus basses pourraient ne pas fournir suffisamment d'énergie pour les changements structurels nécessaires.

Piloter la transformation chimique

La chaleur élevée facilite deux transformations simultanées.

Premièrement, elle convertit le réseau polymère organique en un réseau de carbone stable.

Deuxièmement, elle permet la transformation in situ de complexes de fer. Cela aboutit à la formation de nanoparticules spécifiques à cœur-coquille triple couche Fe@FeS@C, qui sont essentielles pour les performances finales du matériau.

L'importance du contrôle atmosphérique

Protection stricte par argon (Ar)

Le four tubulaire isole l'échantillon de l'atmosphère ambiante grâce à un flux continu de gaz argon.

L'argon agit comme un bouclier inerte. Étant un gaz noble, il ne réagit pas avec l'échantillon, garantissant que l'environnement chimique reste neutre.

Prévention de l'oxydation

À 800 °C, les matériaux carbonés sont très sensibles à l'oxydation.

Si de l'oxygène était présent, le réseau carboné brûlerait sous forme de dioxyde de carbone au lieu de graphitiser.

L'atmosphère d'argon garantit que le carbone reste intact et que les espèces de fer subissent une réduction plutôt qu'une oxydation.

Contraintes critiques et risques

Sensibilité à la pureté du gaz

Le succès de ce processus dépend fortement de la nature « stricte » de la protection par argon.

Même des traces d'oxygène peuvent perturber la formation des nanoparticules à cœur-coquille ou dégrader le squelette carboné. La capacité du four tubulaire à sceller et à purger la chambre est primordiale.

Uniformité de la température

Bien que 800 °C soit la cible, des écarts peuvent modifier les propriétés du matériau.

Un chauffage incomplet peut laisser des chaînes polymères non conductrices. Inversement, des fluctuations incontrôlées pourraient déstabiliser les phases cristallines des complexes de fer.

Faire le bon choix pour votre objectif

Pour garantir que les aérogels CFeS atteignent les performances de réduction et la conductivité électrique souhaitées, vous devez privilégier la stabilité de l'environnement du four.

- Si votre objectif principal est la conductivité électrique : Assurez-vous que le four maintient 800 °C de manière constante pour garantir la conversion complète du polymère en un réseau de carbone conducteur.

- Si votre objectif principal est la structure chimique (nanoparticules) : Privilégiez la pureté du flux de gaz argon pour faciliter la réduction précise in situ des complexes de Fe en coquilles Fe@FeS@C sans oxydation.

En respectant strictement ces paramètres, vous assurez la synthèse réussie d'aérogels CFeS haute performance.

Tableau récapitulatif :

| Caractéristique | Exigence | Impact sur l'aérogel CFeS |

|---|---|---|

| Température | 800 °C | Convertit le polymère en réseau de carbone conducteur |

| Atmosphère | Argon (Ar) strict | Prévient l'oxydation du carbone et assure la réduction du fer |

| Processus | Pyrolyse | Favorise la formation in situ de nanoparticules Fe@FeS@C |

| Uniformité | Haute stabilité | Assure une conductivité électrique et une structure cohérentes |

Élevez votre synthèse d'aérogels avec la précision KINTEK

Obtenir l'environnement parfait de 800 °C pour les aérogels CFeS nécessite plus que de la chaleur : cela exige une intégrité atmosphérique et une stabilité thermique absolues. KINTEK propose des systèmes tubulaires, sous vide et CVD haute performance conçus pour les processus de carbonisation les plus sensibles.

Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire personnalisables offrent le blindage d'argon strict et l'uniformité de température précise dont votre recherche a besoin. Ne laissez pas l'oxydation compromettre vos nanoparticules à cœur-coquille.

Prêt à optimiser les performances de votre matériau ? Contactez KINTEK dès aujourd'hui pour une solution de four haute température personnalisée !

Guide Visuel

Références

- Jianzheng Yang, Jinming Zhang. Superior‐Selective and Complete Recycling of Trace Precious Metals From Wastewater by Magnetic Trilayer Carbon‐Aerogels. DOI: 10.1002/advs.202500858

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels rôles le four tubulaire joue-t-il lors de la calcination à haute température ? Ingénierie des cathodes sans cobalt

- Comment la régulation de la température est-elle assurée dans un four tubulaire à haute température ?Contrôle de précision pour le traitement des matériaux avancés

- Quels sont les avantages des fours à tubes de quartz en termes de personnalisation et de spécifications ? Débloquez la précision et la flexibilité pour votre laboratoire

- Pourquoi un four tubulaire programmable de haute précision est-il requis pour les composites TiO2@C dopés à l'azote ? Expert Thermal Solutions

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis

- Quelles conditions de traitement critiques un four tubulaire horizontal offre-t-il pour les condensateurs 3D poreux de NiO ?

- Quelles industries bénéficient de l'utilisation des fours tubulaires ? Libérez la précision dans la technologie des semi-conducteurs et des batteries

- Quel environnement de synthèse un four à tube sous vide offre-t-il pour les nanoparticules C@TiC ? Maîtriser la pyrolyse sans oxygène