Changer le diamètre des injecteurs de combustion étagée modifie fondamentalement l'aérodynamique et le profil thermique de la flamme. Plus précisément, réduire le diamètre de l'injecteur augmente la vitesse du jet de combustible-air, ce qui entraîne un mélange plus intense et une structure de flamme allongée. Ce changement déplace physiquement la zone de réaction primaire plus loin dans le tube radiant.

En manipulant le diamètre de l'injecteur, vous contrôlez efficacement la longueur de la flamme et l'emplacement de sa température maximale. Des diamètres plus petits créent des flammes plus rapides et plus longues qui retardent la réaction à haute température, ce qui est le principal mécanisme pour obtenir des émissions de NOx ultra-faibles.

La mécanique de la vitesse et du mélange

Augmentation de la vitesse du jet

L'effet physique le plus immédiat de la réduction du diamètre de l'injecteur est une forte augmentation de la vitesse du jet.

Forcer le même volume de combustible et d'air à travers une ouverture plus petite accélère naturellement le flux.

Intensification du mélange

Cette vitesse accrue entraîne une intensité accrue du mélange air-combustible.

L'énergie cinétique introduite par le jet plus rapide améliore la façon dont le combustible et l'oxydant interagissent avant que la combustion ne soit complète.

Impact sur la géométrie de la flamme

Allongement de la forme de la flamme

Un diamètre d'injecteur plus petit entraîne une forme de flamme plus allongée.

Plutôt que de s'étaler près de la tête du brûleur, le jet à haute vitesse pousse la structure de la flamme plus loin dans le tube radiant.

Déplacement de la zone de réaction

Par conséquent, la zone de température la plus élevée ne se produit pas immédiatement à la sortie de l'injecteur.

Au lieu de cela, la zone de réaction à haute température se déplace plus en aval. Cela évite la surchauffe localisée près de la face de montage du brûleur et distribue l'énergie thermique sur une plus longue distance.

Profil thermique et émissions

Optimisation des gradients de température

Le réglage du diamètre vous permet d'optimiser le gradient de température sur toute la longueur de la flamme.

En étirant la flamme, vous aplatissez le pic de température, en évitant les points chauds intenses qui endommagent les tubes et génèrent des polluants.

Obtention de NOx ultra-faibles

Cette optimisation est le facteur critique pour respecter les normes d'émissions de NOx ultra-faibles.

En contrôlant l'intensité du mélange et en retardant la libération de la température maximale, le système supprime les conditions thermiques nécessaires à la formation de NOx.

Comprendre les compromis

Modification de la distribution géométrique

Il est important de reconnaître que le changement de diamètre de l'injecteur modifie considérablement la distribution géométrique de la flamme.

Bien qu'un diamètre plus petit favorise l'allongement, il modifie l'endroit où le flux de chaleur est appliqué au processus.

La contrainte de la conception du tube

Vous n'ajustez pas le brûleur dans le vide ; la géométrie de la flamme doit correspondre aux contraintes physiques du tube radiant.

Un gradient optimisé pour les émissions doit toujours fournir un transfert de chaleur suffisant dans les bonnes zones pour votre application de processus spécifique.

Faire le bon choix pour votre objectif

Pour appliquer ces principes efficacement, considérez votre objectif opérationnel principal :

- Si votre objectif principal est de réduire les émissions de NOx : Privilégiez un diamètre d'injecteur plus petit pour augmenter la vitesse du jet, ce qui déplace la zone de haute température en aval et supprime la formation de polluants.

- Si votre objectif principal est l'uniformité de la température du tube : Ajustez le diamètre pour allonger suffisamment la flamme afin que la libération de chaleur soit distribuée le long du tube plutôt que concentrée à la tête du brûleur.

Le dimensionnement correct de l'injecteur transforme la physique de la combustion en un outil précis pour l'uniformité thermique.

Tableau récapitulatif :

| Changement du diamètre de l'injecteur | Vitesse du jet | Géométrie de la flamme | Zone de température maximale | Émissions de NOx |

|---|---|---|---|---|

| Diminution (plus petit) | Augmente | Allongée / Plus longue | Se déplace plus en aval | Réduction significative |

| Augmentation (plus grand) | Diminue | Plus large / Plus courte | Plus près de la tête du brûleur | Augmentation potentielle |

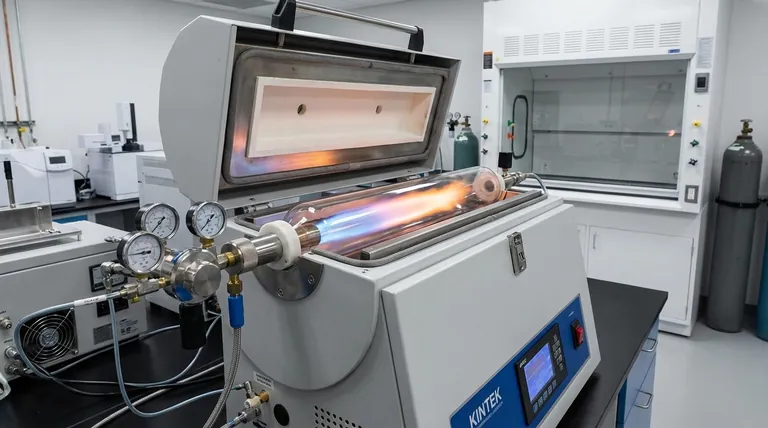

Optimisez vos performances thermiques avec KINTEK

Un contrôle précis de la combustion est essentiel pour la longévité de votre équipement et la qualité de votre production. Fort de ses activités de R&D et de fabrication expertes, KINTEK propose une large gamme de solutions spécialisées à haute température, y compris des systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables selon vos exigences de profil thermique uniques.

Que vous cherchiez à obtenir des émissions de NOx ultra-faibles ou que vous ayez besoin d'un four conçu sur mesure pour votre laboratoire, notre équipe technique est prête à vous aider. Contactez-nous dès aujourd'hui pour découvrir comment notre technologie de chauffage avancée peut améliorer l'efficacité de votre processus.

Guide Visuel

Références

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est l'utilisation principale du disiliciure de molybdène ? Idéal pour les éléments chauffants à haute température

- Quelle est la fonction des matériaux d'isolation à haute température dans le frittage par micro-ondes ? Optimiser l'uniformité thermique

- Comment un thermocouple de type K assure-t-il la fiabilité du processus dans la séparation de l'alliage plomb-bismuth ? Maîtrisez la précision thermique

- Pourquoi les éléments chauffants en carbure de silicium (SiC) et les tubes en alumine recristallisée sont-ils utilisés dans les fours tubulaires verticaux ?

- Quels sont les avantages des éléments chauffants haute température dans les applications industrielles ? Augmenter l'efficacité et la précision

- Pourquoi un substrat céramique avec un dispositif de chauffage intégré est-il nécessaire pour les capteurs d'ammoniac à base de GaS ? Assurer des tests précis

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le contrôle précis des différences de phase du courant d'entrée des électrodes est-il essentiel ? Assurez l'uniformité thermique dès aujourd'hui