L'utilisation principale du disiliciure de molybdène (MoSi2) est la fabrication d'éléments chauffants à haute température. Ce matériau céramique avancé est essentiel pour les fours industriels et d'autres applications qui nécessitent une chaleur fiable et soutenue dans des environnements extrêmes, dépassant souvent 1500°C. Son utilité découle d'une combinaison unique de conductivité électrique, d'un point de fusion très élevé et d'une résistance remarquable à l'oxydation.

Alors que de nombreux matériaux peuvent chauffer, le disiliciure de molybdène se distingue car il crée sa propre couche de verre protectrice et auto-cicatrisante à haute température. Cette caractéristique unique est la clé de sa longévité et de sa fiabilité exceptionnelles dans les applications de chauffage industriel les plus exigeantes.

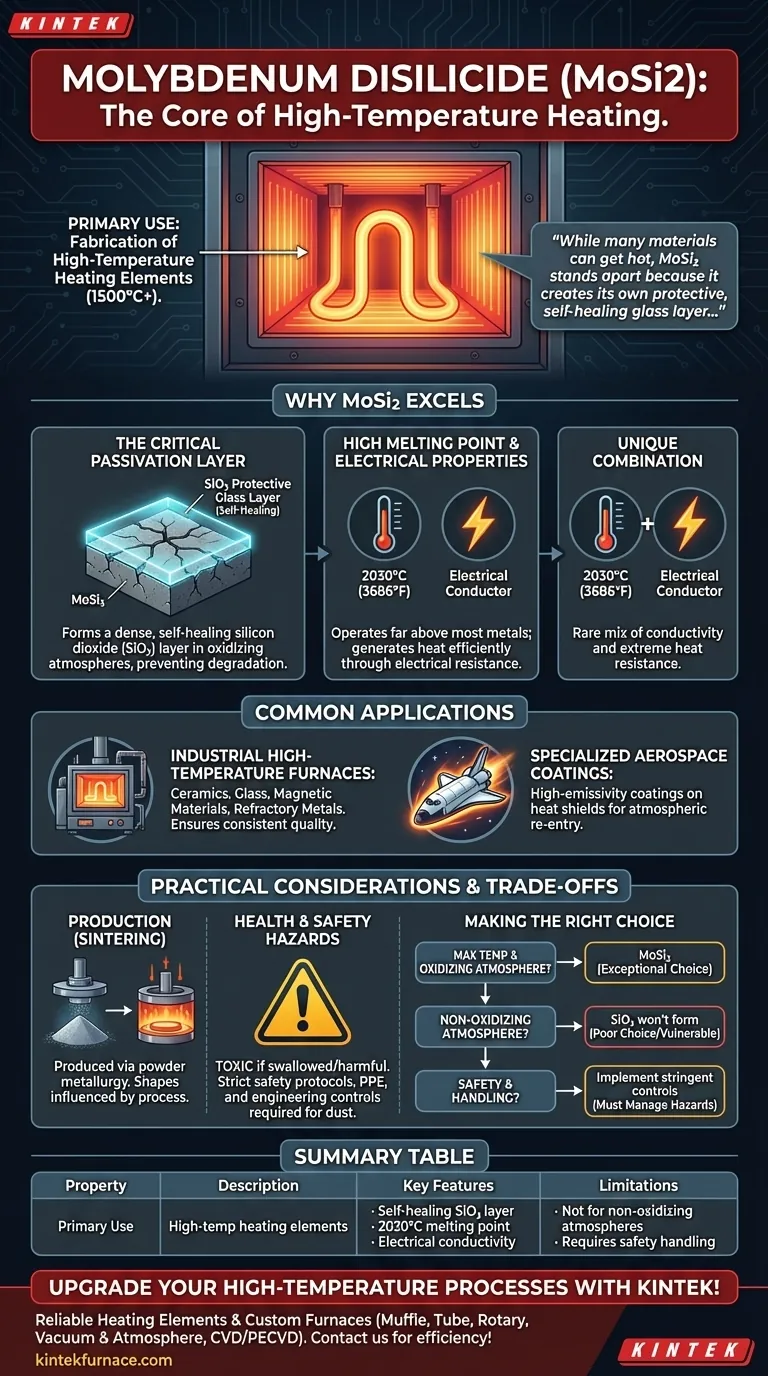

Pourquoi le MoSi2 excelle dans les environnements à haute température

Le disiliciure de molybdène n'est pas simplement un matériau qui résiste à la chaleur ; ses propriétés agissent de concert pour créer un système de chauffage robuste et durable. Comprendre son comportement au niveau moléculaire révèle pourquoi il est un choix supérieur pour les températures extrêmes.

La couche de passivation critique

La propriété la plus importante du MoSi2 est sa capacité à former une fine couche protectrice de dioxyde de silicium (SiO₂) à sa surface lorsqu'il est chauffé dans une atmosphère oxydante. Cette couche est essentiellement une forme de verre.

Cette couche de passivation est dense et auto-cicatrisante. Si une fissure ou un défaut se forme, le MoSi2 exposé réagit avec l'oxygène de l'air pour reformer immédiatement le revêtement de verre protecteur, empêchant le matériau sous-jacent de se dégrader.

Ce comportement confère aux éléments chauffants en MoSi2 une résistance exceptionnelle à l'oxydation et à la corrosion à haute température, ce qui prolonge considérablement leur durée de vie par rapport à de nombreuses alternatives métalliques.

Point de fusion élevé et propriétés électriques

Pour fonctionner comme un élément chauffant, un matériau a besoin de deux propriétés fondamentales : il doit permettre à l'électricité de le traverser (chauffage par résistance), et il ne doit pas fondre à sa température de fonctionnement.

Le MoSi2 a un point de fusion très élevé de 2030°C (3686°F), ce qui lui permet de fonctionner à des températures où la plupart des métaux échoueraient.

Simultanément, c'est un conducteur électrique, ce qui lui permet de générer de la chaleur efficacement par résistance électrique. Cette combinaison est relativement rare parmi les matériaux céramiques, qui sont souvent des isolants électriques.

Applications courantes dans l'industrie

Les propriétés uniques du MoSi2 le rendent indispensable dans plusieurs processus industriels de grande valeur qui nécessitent des températures élevées stables et précises.

Fours industriels à haute température

Les éléments chauffants en MoSi2 sont la norme pour les fours électriques utilisés dans la production et le traitement des céramiques, du verre, des matériaux magnétiques et des métaux réfractaires.

Leur capacité à maintenir la stabilité de la température et à résister aux environnements chimiques agressifs à l'intérieur de ces fours garantit une qualité de produit constante et réduit les temps d'arrêt coûteux.

Revêtements aérospatiaux spécialisés

Au-delà des éléments chauffants, le MoSi2 est également utilisé dans des revêtements à haute émissivité spécialisés. Ceux-ci sont appliqués sur les boucliers thermiques pour des applications telles que les véhicules de rentrée atmosphérique.

Dans ce rôle, la capacité du matériau à rayonner efficacement l'énergie thermique loin d'une surface est tout aussi importante que sa capacité à résister à la chaleur extrême.

Comprendre les considérations pratiques et les compromis

Bien que puissant, le MoSi2 est un matériau spécialisé avec des exigences de manipulation et des limitations spécifiques qu'il est essentiel de comprendre pour une mise en œuvre sûre et efficace.

Production et fabrication

Les composants en MoSi2 sont généralement produits par frittage, un processus de métallurgie des poudres qui fusionne les particules sous haute température et pression.

Ce processus influence les formes et tailles disponibles des éléments chauffants. Des géométries plus complexes peuvent être produites par des méthodes comme la pulvérisation plasma, mais cela peut introduire différentes phases et propriétés matérielles.

Risques pour la santé et la sécurité

Le disiliciure de molybdène n'est pas une substance inoffensive. Il est classé comme toxique en cas d'ingestion et nocif en cas d'inhalation ou de contact avec la peau.

La manipulation de poudre de MoSi2 ou toute opération d'usinage qui crée de la poussière nécessite des protocoles de sécurité stricts. Cela inclut l'utilisation d'une protection respiratoire, de gants et de vêtements de protection, ainsi qu'un lavage minutieux après manipulation.

Faire le bon choix pour votre application

Le choix du MoSi2 est une décision basée sur les exigences de performance, l'environnement d'exploitation et les considérations de sécurité.

- Si votre objectif principal est la température de fonctionnement maximale et une longue durée de vie : Le MoSi2 est un excellent choix pour les fours et les chauffages électriques qui doivent fonctionner de manière fiable au-dessus de 1500°C dans une atmosphère oxydante.

- Si votre objectif principal est de fonctionner dans une atmosphère non oxydante : La couche protectrice de SiO₂ ne se formera pas, rendant le MoSi2 vulnérable à la dégradation et un mauvais choix pour les environnements sous vide ou réducteurs.

- Si votre objectif principal est la sécurité et la manipulation : Vous devez être prêt à mettre en œuvre des contrôles techniques rigoureux et à fournir des équipements de protection individuelle pour gérer les risques pour la santé associés à la poussière de MoSi2.

En comprenant ses propriétés auto-cicatrisantes uniques et ses limitations pratiques, vous pouvez tirer parti efficacement du disiliciure de molybdène pour les applications à haute température les plus exigeantes.

Tableau récapitulatif :

| Propriété | Description |

|---|---|

| Utilisation principale | Éléments chauffants à haute température pour fours industriels |

| Caractéristiques clés | Couche de SiO₂ auto-cicatrisante, point de fusion élevé (2030°C), conductivité électrique |

| Applications courantes | Céramiques, production de verre, revêtements aérospatiaux |

| Limitations | Ne convient pas aux atmosphères non oxydantes ; nécessite une manipulation sécurisée pour la poussière |

Améliorez vos processus à haute température avec les solutions de four avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables et des fours à haute température personnalisés, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos performances !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité