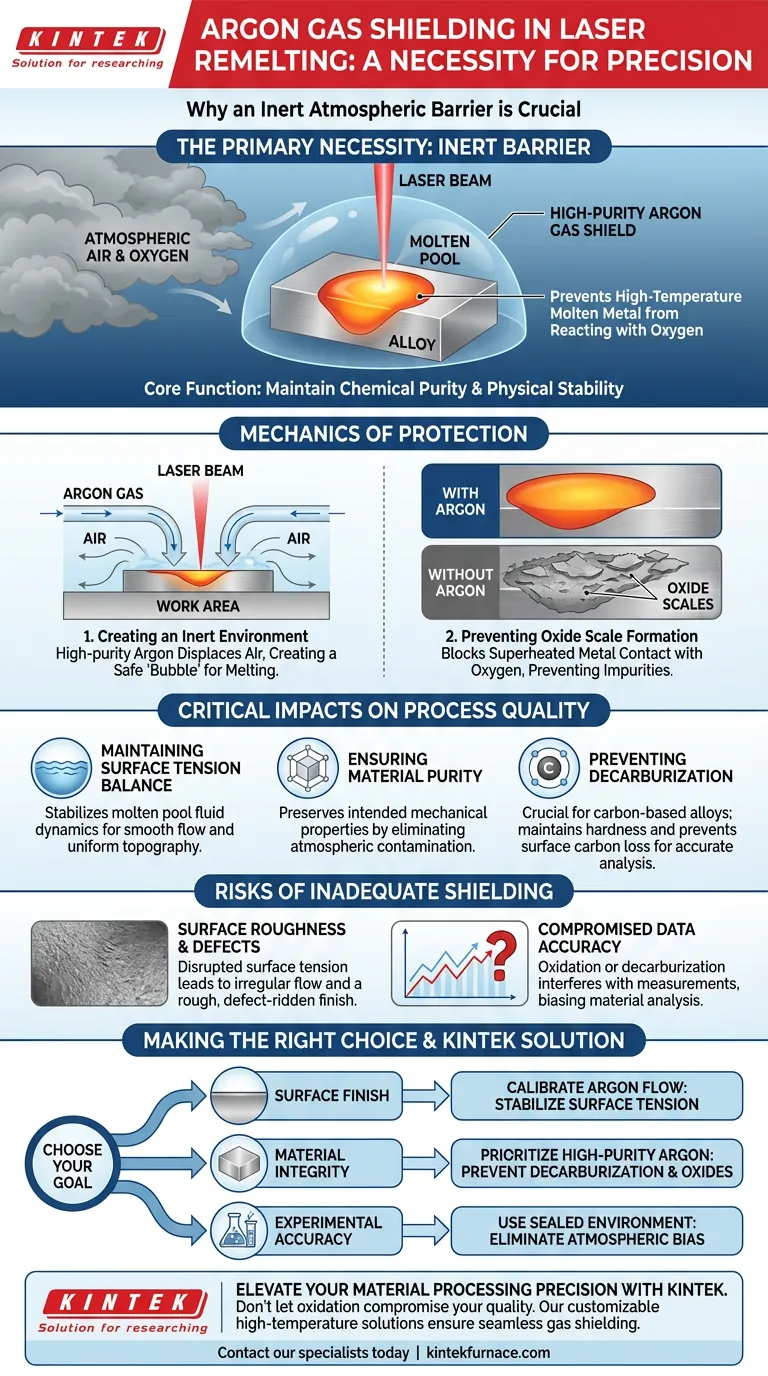

La nécessité principale d'un système de blindage au gaz argon lors du refusionnement au laser est de générer une barrière atmosphérique inerte autour de la zone de traitement. Ce blindage empêche le métal en fusion à haute température de réagir chimiquement avec l'oxygène de l'air ambiant.

Sans cette protection, le bain de fusion s'oxyderait rapidement, entraînant la formation de calamines d'oxyde nuisibles qui compromettent l'intégrité structurelle et la finition de l'alliage.

La fonction principale du blindage à l'argon est de maintenir la pureté chimique et la stabilité physique du bain de fusion. En excluant l'oxygène, le système préserve la tension superficielle naturelle du métal, garantissant que la surface traitée finale est lisse, uniforme et exempte de défauts.

La mécanique de la protection

Créer un environnement inerte

Le refusionnement au laser génère une chaleur intense, rendant les alliages métalliques très réactifs.

Le système de blindage pompe du gaz argon de haute pureté sur la zone de travail pour déplacer l'air atmosphérique. Comme l'argon est un gaz inerte, il ne réagit pas avec le métal, créant une "bulle" sûre pour le processus de fusion.

Prévenir la formation de calamines d'oxyde

La menace la plus immédiate pour un bain de fusion est l'oxydation.

Si le métal surchauffé entre en contact avec l'oxygène, des calamines d'oxyde se forment instantanément. Ces calamines agissent comme des impuretés qui affaiblissent le matériau et ruinent la finition esthétique. L'argon bloque efficacement cette réaction.

Impacts critiques sur la qualité du processus

Maintenir l'équilibre de la tension superficielle

Au-delà de la simple protection chimique, l'argon joue un rôle vital dans la physique du métal liquide.

La référence principale indique que le système de blindage aide à maintenir l'équilibre de la tension superficielle du bain de fusion. Une tension superficielle stable est essentielle pour la dynamique des fluides ; elle permet au métal liquide de s'écouler uniformément et de se stabiliser dans une topographie lisse avant de se solidifier.

Assurer la pureté du matériau

L'introduction d'oxygène ou d'autres contaminants atmosphériques modifie la composition de l'alliage.

En maintenant une atmosphère inerte, le système assure la pureté du métal refusionné. Cela garantit que l'alliage re-solidifié conserve les propriétés mécaniques spécifiques prévues par l'ingénieur.

Prévenir la décarburation

Pour les alliages à base de carbone, les hautes températures peuvent entraîner une décarburation, c'est-à-dire la perte d'atomes de carbone de la surface.

Comme souligné dans les données supplémentaires, un environnement argon inerte empêche cette perte. Ceci est crucial pour maintenir la dureté de la matrice martensitique et garantit que toute analyse ultérieure du matériau reflète ses véritables propriétés, en évitant les biais expérimentaux.

Comprendre les risques d'un blindage inadéquat

Rugosité de surface et défauts

Si le débit de gaz est insuffisant ou absent, l'équilibre de la tension superficielle est perturbé.

Cette instabilité entraîne un écoulement irrégulier du métal en fusion. Le résultat est une surface traitée rugueuse, inégale et truffée de défauts, plutôt que la finition lisse requise pour les applications de haute performance.

Précision des données compromise

Pour la recherche ou le contrôle qualité, les interférences atmosphériques constituent une variable majeure.

Si une oxydation ou une décarburation se produit, les mesures de la teneur locale en carbone ou des phases microstructurales seront inexactes. Un système de blindage robuste élimine cette variable, fournissant une base de vérité pour l'analyse des matériaux.

Faire le bon choix pour votre objectif

Si votre objectif principal est la finition de surface : Assurez-vous que votre débit d'argon est calibré pour stabiliser la tension superficielle, ce qui se traduit directement par une topographie plus lisse et sans défaut.

Si votre objectif principal est l'intégrité du matériau : Privilégiez l'argon de haute pureté pour prévenir la décarburation et les inclusions d'oxyde, garantissant que la composition chimique de l'alliage reste inchangée.

Si votre objectif principal est la précision expérimentale : Utilisez un environnement scellé pour éliminer les biais atmosphériques, garantissant que vos données reflètent les véritables propriétés de l'alliage et non une contamination de surface.

Contrôlez l'atmosphère, et vous contrôlez la qualité de l'alliage.

Tableau récapitulatif :

| Fonction clé | Bénéfice principal | Impact sur la qualité |

|---|---|---|

| Barrière inerte | Prévient l'oxydation et la formation de calamines d'oxyde | Améliore l'intégrité structurelle et la finition esthétique |

| Contrôle de la tension superficielle | Stabilise la dynamique des fluides du bain de fusion | Assure une topographie lisse, uniforme et sans défaut |

| Déplacement de l'atmosphère | Prévient la décarburation dans les alliages à base de carbone | Maintient la dureté et la composition précise du matériau |

| Préservation de la pureté | Élimine la contamination atmosphérique | Garantit des propriétés mécaniques constantes et une précision des données |

Élevez la précision de votre traitement de matériaux avec KINTEK

Ne laissez pas l'oxydation compromettre la qualité de votre recherche ou de votre production. KINTEK fournit des solutions de haute température leaders de l'industrie, soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, notre équipement est entièrement personnalisable pour intégrer un blindage gazeux transparent pour vos besoins uniques en alliages métalliques.

Prêt à obtenir des finitions de surface et une pureté chimique supérieures ? Contactez nos spécialistes dès aujourd'hui pour découvrir comment les fours de laboratoire KINTEK peuvent optimiser vos processus thermiques.

Guide Visuel

Références

- Microstructure and Properties of Laser-Remelted Al-Cu-Mn Alloy. DOI: 10.3390/met15070693

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Pourquoi utilise-t-on du gaz argon de haute pureté pour purger le four ? Assurer la précision des tests de cinétique d'oxydation par ATG

- Quels sont les trois types de céramiques dentaires ? Un guide pour la sélection des matériaux

- Quels sont les avantages du processus d'imprégnation par solution pour le PtS/Ti3C2Tx ? Croissance in-situ supérieure vs. Mélange

- Comment la loi d'induction de Faraday fonctionne-t-elle dans le chauffage par induction ? Obtenez un traitement thermique précis et sans contact

- Comment un système de débit d'air réglable affecte-t-il le grillage du spodumène ? Optimiser la transformation thermique et de phase

- Pourquoi utilise-t-on un procédé de trempe à l'eau lors de la récupération des produits de réaction ? Atteindre une préservation structurelle instantanée

- Pourquoi un four avec un contrôle de température de haute précision est-il requis pour le DPKB-S ? Assurer la précision de la synthèse des matériaux

- Pourquoi les équipements industriels de séchage et de broyage sont-ils nécessaires au prétraitement ? Optimiser les réactions chimiques