Fondamentalement, un four sous vide améliore l'efficacité de la cémentation en intégrant plusieurs processus de traitement thermique dans un seul cycle automatisé. Cette consolidation réduit considérablement les temps de cycle globaux, la manipulation manuelle et la variabilité des processus par rapport aux méthodes traditionnelles basées sur l'atmosphère, qui nécessitent de déplacer les pièces entre différents équipements pour des étapes telles que le frittage, la cémentation et la trempe.

L'efficacité de la cémentation sous vide va bien au-delà de la simple vitesse. Elle représente un changement fondamental dans le contrôle des processus, offrant une qualité de pièce supérieure, éliminant des étapes complètes de post-traitement et créant un environnement opérationnel plus sûr, plus propre et plus rentable.

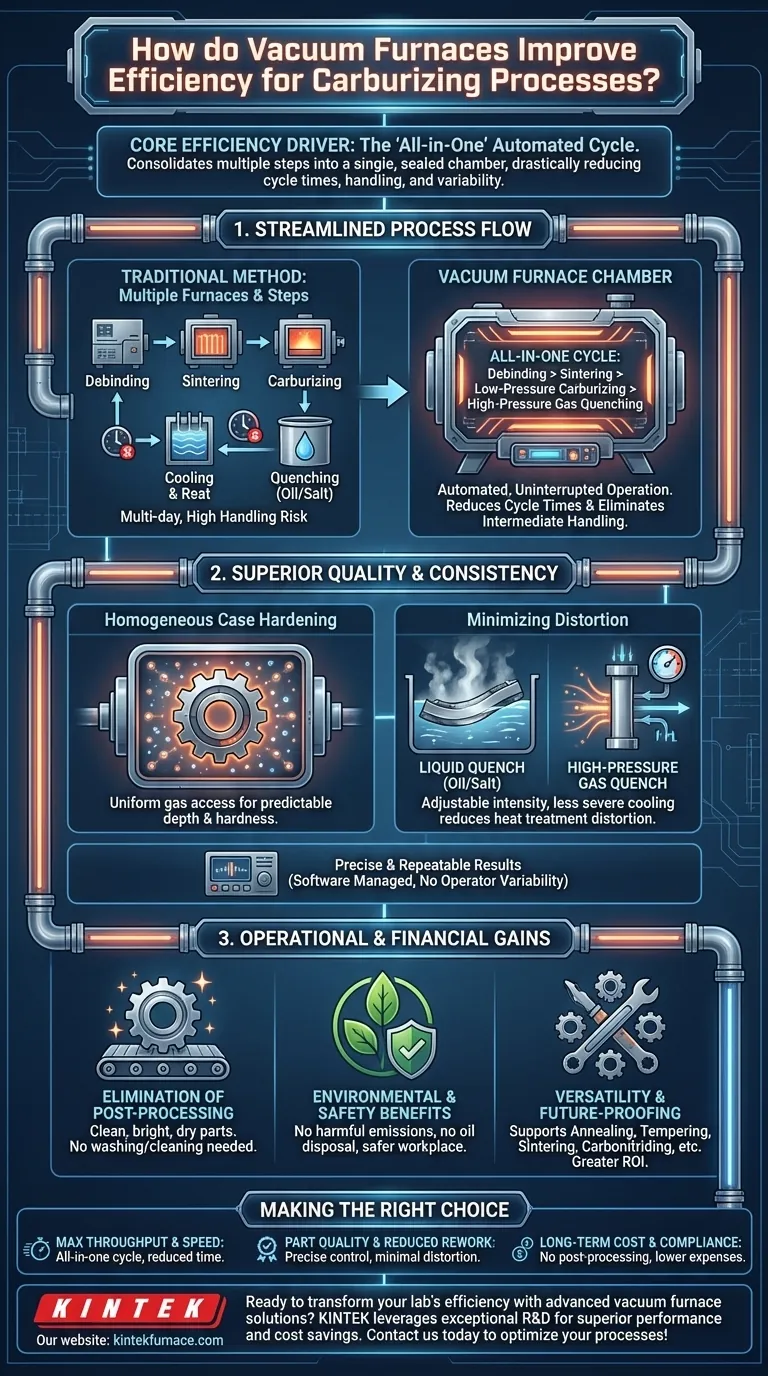

Le moteur d'efficacité principal : le cycle « tout-en-un »

Le gain d'efficacité le plus significatif provient de la capacité du four à effectuer une séquence de processus complète au sein d'une seule chambre scellée. Cela modifie l'ensemble du flux de production.

Consolidation des étapes du processus

Au lieu d'utiliser des fours séparés pour différentes étapes, un four sous vide moderne peut gérer le désliantage, le frittage, la cémentation basse pression et la trempe dans un cycle ininterrompu.

Cette capacité « tout-en-un » est l'avantage central, transformant un processus de plusieurs jours nécessitant plusieurs équipements en une opération automatisée et rationalisée.

Réduction drastique des temps de cycle

En éliminant la nécessité de refroidir les pièces, de les déplacer vers un autre four et de les réchauffer, vous supprimez un temps non productif important du calendrier. La transition entre les étapes du processus, comme le frittage et la cémentation, devient transparente.

Élimination de la manipulation intermédiaire

Chaque fois qu'une pièce est déplacée entre les fours, elle introduit des risques d'erreur humaine, de contamination atmosphérique et de dommages physiques. Un processus à chambre unique élimine ces risques, améliorant le rendement et la fiabilité.

Atteindre une qualité et une cohérence supérieures

L'efficacité se mesure également à la qualité du produit final. Moins de rebuts et moins de retouches se traduisent directement par des économies de temps et d'argent. L'environnement sous vide offre un contrôle inégalé sur les résultats métallurgiques.

Trempe homogène de la couche

Sous vide, le gaz de cémentation peut accéder uniformément à toutes les surfaces de la pièce. Cela assure une couche durcie très homogène avec une profondeur et une dureté prévisibles, un niveau de qualité difficile à atteindre dans les fours à atmosphère traditionnels.

Minimisation de la déformation des pièces

Les fours sous vide utilisent la trempe au gaz haute pression au lieu de la trempe liquide (huile ou sel). Vous pouvez contrôler précisément la pression et la vitesse du gaz, permettant une intensité de trempe réglable. Ce processus de refroidissement moins sévère et plus contrôlé réduit considérablement la déformation due au traitement thermique, minimisant le besoin d'usinage post-traitement coûteux et long.

Résultats précis et reproductibles

Les fours sous vide modernes sont gérés par des logiciels sophistiqués qui garantissent que chaque cycle s'exécute de manière identique. Cela élimine la variabilité de l'opérateur et garantit des résultats constants et reproductibles qui répondent aux normes de qualité strictes telles que CQI-9.

Comprendre les gains opérationnels et financiers

Les avantages de la cémentation sous vide se cumulent avec le temps, créant une opération plus efficace et plus rentable en abordant les coûts qui existent en dehors du four lui-même.

L'élimination du post-traitement

Les pièces sortent d'un four sous vide propres, brillantes et sèches. Cela élimine complètement le besoin d'opérations secondaires de lavage ou de nettoyage qui sont obligatoires après la trempe à l'huile, économisant du temps, de la main-d'œuvre, de l'espace au sol et le coût des produits chimiques de nettoyage.

Avantages environnementaux et de sécurité

La cémentation sous vide est un processus respectueux de l'environnement. Elle ne produit aucune émission nocive, ne nécessite l'élimination d'aucune huile de trempe usagée ou de produits chimiques toxiques, et élimine les risques d'incendie associés aux atmosphères inflammables. Cela simplifie la conformité réglementaire et crée un lieu de travail plus propre et plus sûr.

Polyvalence et pérennité

Un seul four sous vide n'est pas un outil aux usages uniques. Il peut être utilisé pour une large gamme de processus thermiques, y compris le recuit sous vide, le revenu, le frittage et la carbonitruration. Cette polyvalence offre un meilleur retour sur l'investissement initial en capital et rend votre opération plus agile.

Faire le bon choix pour votre objectif

Pour déterminer si la cémentation sous vide est le bon choix, alignez ses avantages sur vos principaux moteurs opérationnels.

- Si votre objectif principal est un débit maximal et la vitesse : Le cycle tout-en-un d'un four sous vide réduit considérablement le temps de traitement total en consolidant les étapes et en éliminant la manipulation des pièces.

- Si votre objectif principal est la qualité des pièces et la réduction des retouches : Le contrôle précis de l'environnement sous vide minimise la déformation et offre une cémentation de surface hautement cohérente et supérieure.

- Si votre objectif principal est le coût opérationnel à long terme et la conformité environnementale : La cémentation sous vide élimine le besoin de lavage des pièces, d'élimination des produits chimiques et de gestion des émissions, réduisant considérablement vos dépenses opérationnelles courantes.

En passant des méthodes traditionnelles à un environnement sous vide contrôlé, vous obtenez un système qui est non seulement plus rapide, mais fondamentalement plus précis, plus propre et plus rentable.

Tableau récapitulatif :

| Aspect | Avantages clés |

|---|---|

| Efficacité du processus | Consolide les étapes en un seul cycle automatisé, réduisant les temps de cycle et la manipulation |

| Amélioration de la qualité | Assure une cémentation homogène, minimise la déformation et fournit des résultats cohérents |

| Économies opérationnelles | Élimine le post-traitement, réduit l'impact environnemental et améliore la sécurité |

| Polyvalence | Prend en charge plusieurs processus thermiques tels que le recuit et le frittage pour un meilleur retour sur investissement |

Prêt à transformer l'efficacité de votre laboratoire avec des solutions de fours sous vide avancées ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour offrir des fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant des performances supérieures et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de cémentation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus