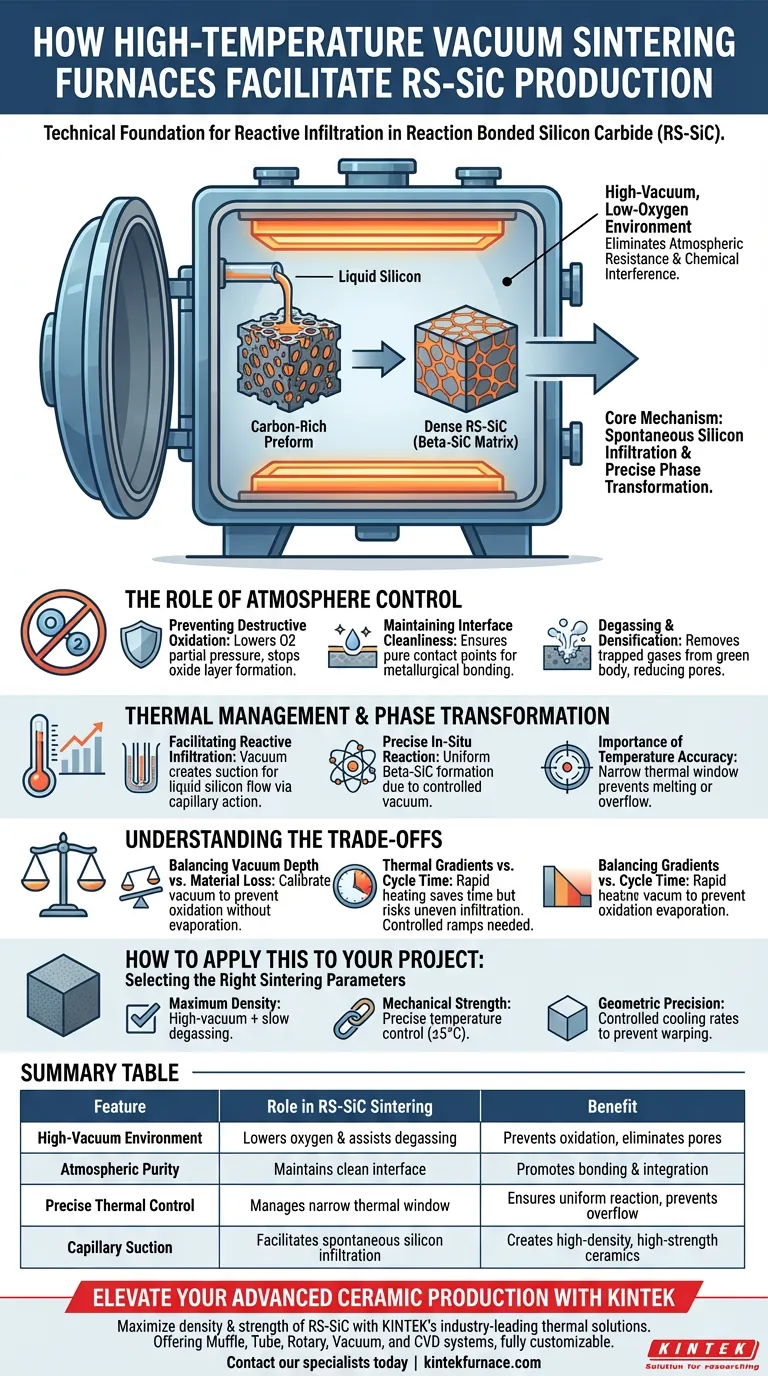

Les fours de frittage sous vide à haute température constituent la base technique de la production de RS-SiC, fournissant la précision thermique et la pureté atmosphérique nécessaires pour faciliter l'"infiltration réactive". En créant un environnement de vide poussé et à faible teneur en oxygène, le four permet au silicium liquide de pénétrer une préforme riche en carbone et de réagir in situ pour former une céramique dense et à haute résistance sans interférence d'oxydation ou d'entraînement de gaz.

Le mécanisme principal d'un four de frittage sous vide dans la production de RS-SiC est l'élimination de la résistance atmosphérique et des interférences chimiques. Cela permet une infiltration spontanée du silicium et une transformation de phase précise, résultant en un matériau d'une densité et d'une force de liaison supérieures.

Le rôle du contrôle atmosphérique

Prévenir l'oxydation destructrice

Aux températures élevées requises pour le frittage, le silicium et le carbone sont très réactifs avec l'oxygène. L'environnement sous vide abaisse la pression partielle d'oxygène, empêchant la formation de couches d'oxyde qui bloqueraient autrement la réaction ou affaibliraient la structure finale.

Maintenir la propreté de l'interface

Un vide poussé garantit que les points de contact entre les particules de carbure de silicium et la matrice de carbone restent chimiquement "propres". Cette pureté est essentielle pour favoriser la liaison métallurgique et garantir que le bêta-SiC nouvellement formé s'intègre parfaitement dans la matrice existante.

Dégazage et densification

L'environnement sous vide aide activement à l'évacuation des gaz internes du "corps vert" ou de la préforme. En éliminant ces gaz piégés, le four réduit les pores et les défauts internes, conduisant à un produit final nettement plus dense et plus homogène.

Gestion thermique et transformation de phase

Faciliter l'infiltration réactive

Une fois que le four élève la température au-dessus du point de fusion du silicium, le vide crée un effet d'aspiration. Cet environnement permet au silicium liquide de s'écouler spontanément dans les pores de la préforme de carbone par capillarité.

Réaction in situ précise

Dans le four, le silicium liquide infiltré réagit directement avec le carbone de la préforme pour créer du nouveau bêta-SiC. Comme cela se produit dans un vide contrôlé, la réaction est uniforme et la liaison résultante entre les phases est exceptionnellement forte.

Importance de la précision de la température

Un contrôle précis de la température est obligatoire car le frittage du RS-SiC nécessite une fenêtre thermique étroite. Même des déviations mineures peuvent provoquer la fusion ou le débordement du matériau, ce qui entraînerait une forte baisse de la densité du matériau et de son intégrité mécanique.

Comprendre les compromis

Équilibrer la profondeur du vide et la perte de matériau

Bien qu'un vide poussé soit nécessaire pour la pureté, des niveaux de vide excessifs à des températures très élevées peuvent parfois entraîner l'évaporation de certains éléments. Les ingénieurs doivent calibrer soigneusement le niveau de vide pour s'assurer qu'il est suffisamment profond pour éviter l'oxydation mais suffisamment stable pour empêcher la perte de matériau non intentionnelle.

Gradients thermiques contre temps de cycle

Un chauffage rapide peut réduire les temps de cycle mais peut introduire des gradients thermiques dans la pièce, entraînant une infiltration de silicium inégale. Obtenir une réaction parfaitement uniforme nécessite des rampes de chauffage lentes et contrôlées, ce qui augmente la consommation d'énergie globale et le temps de production du processus.

Comment appliquer cela à votre projet

Sélectionner les bons paramètres de frittage

Le succès de la production de RS-SiC dépend de l'alignement de vos capacités de four avec vos exigences matérielles spécifiques.

- Si votre objectif principal est la densité maximale : Privilégiez un four avec des capacités de vide poussé et une phase de dégazage lente pour garantir que tous les pores internes sont évacués avant le début de l'infiltration du silicium.

- Si votre objectif principal est la résistance mécanique : Concentrez-vous sur des systèmes de contrôle de température précis (dans la limite de ±5°C) pour garantir que la réaction in situ forme une phase bêta-SiC uniforme sans surchauffer la matrice.

- Si votre objectif principal est la précision géométrique : Utilisez un four sous vide qui permet des vitesses de refroidissement contrôlées pour minimiser les contraintes internes et prévenir les fissures ou les déformations après la fin de la réaction.

En exploitant l'environnement sous vide pour contrôler les réactions chimiques au niveau moléculaire, vous pouvez transformer une préforme poreuse en une céramique performante de qualité industrielle.

Tableau récapitulatif :

| Caractéristique | Rôle dans le frittage du RS-SiC | Bénéfice |

|---|---|---|

| Environnement sous vide poussé | Abaisse la pression partielle d'oxygène et aide au dégazage | Prévient l'oxydation et élimine les pores/défauts internes |

| Pureté atmosphérique | Maintient une interface propre entre le Si et la matrice de carbone | Favorise une liaison métallurgique supérieure et une intégration de phase |

| Contrôle thermique précis | Gère une fenêtre thermique étroite pour la fusion du silicium | Assure une réaction in situ uniforme et empêche le débordement du matériau |

| Aspiration capillaire | Facilite l'infiltration spontanée de silicium liquide | Crée des céramiques denses et à haute résistance à partir de préformes poreuses |

Améliorez votre production de céramiques avancées avec KINTEK

Maximisez la densité et la résistance mécanique de votre carbure de silicium lié par réaction (RS-SiC) avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de précision, KINTEK propose une large gamme de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, spécifiquement conçus pour les applications de laboratoire et industrielles de haute performance.

Que vous ayez besoin de capacités de vide poussé pour la densification sans gaz ou d'une uniformité de température ultra-précise pour la stabilité de phase, nos systèmes sont entièrement personnalisables à vos besoins matériels uniques. Ne vous contentez pas de moins que l'intégrité structurelle parfaite. Contactez nos spécialistes dès aujourd'hui pour découvrir comment notre technologie de four à haute température peut optimiser votre processus de frittage !

Guide Visuel

Références

- Bety Al-Saqarat, Ehab AlShamaileh. Study of Galena Ore Powder Sintering and Its Microstructure. DOI: 10.3390/met14040439

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un système de vide poussé est-il nécessaire lors de l'utilisation du SPS pour les composites Ti-6Al-4V ? Assurer l'intégrité du matériau

- Quel est le mécanisme de fonctionnement d'un four de dégraissage catalytique ? Maîtriser le déliantage de l'acier inoxydable 17-4 PH

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quelles industries utilisent couramment le brasage au four ? Découvrez les applications clés pour des assemblages à haute résistance

- Quelle est la différence de risque de contamination entre les fours à vide poussé et les fours à vide partiel ? Choisissez le bon four pour votre laboratoire

- Quels sont les avantages des assemblages brasés sous vide ? Obtenez des joints solides, propres et fiables

- Comment les éléments chauffants en graphite ont-ils évolué pour être utilisés dans les fours à vide ? Atteignez une précision et une fiabilité de 3000°C

- Quels sont les principaux avantages de l'utilisation d'un four sous vide dans les processus industriels ? Atteindre une qualité et une efficacité supérieures