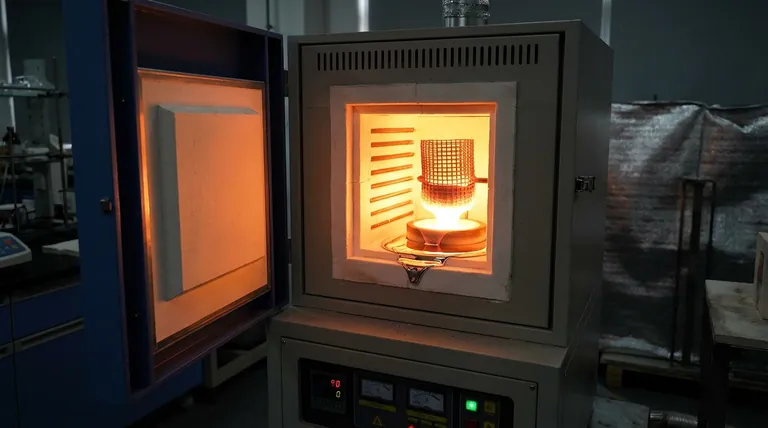

Un four de résistance sous vide à haute température fournit deux conditions techniques critiques pour simuler l'infiltration : une capacité thermique atteignant 1600 °C et un environnement de vide poussé inférieur à 5 × 10⁻⁵ Torr. Ces paramètres spécifiques sont conçus pour reproduire les processus de production rigoureux requis pour la fabrication de composants de fusion nucléaire.

En éliminant la contamination atmosphérique, le four garantit que le mouvement de l'acier en fusion dans les treillis de tungstène est régi uniquement par les lois physiques — spécifiquement les forces capillaires — plutôt que par des réactions chimiques telles que l'oxydation.

Le rôle du contrôle environnemental

Pour simuler avec précision l'infiltration d'acier en fusion dans le tungstène, vous devez isoler les matériaux des variables externes. Le four y parvient grâce à des contrôles thermiques et atmosphériques spécifiques.

Atteindre le point de fusion

Le four est capable de maintenir des températures allant jusqu'à 1600 °C.

Cette chaleur extrême est nécessaire pour faire fondre complètement l'acier et amener le treillis de tungstène à la température de traitement correcte. Elle garantit que la viscosité du fluide en fusion est correcte pour l'infiltration.

Éliminer les risques d'oxydation

La fonction la plus critique du four est de maintenir un niveau de vide inférieur à 5 × 10⁻⁵ Torr.

À des températures élevées, le tungstène et le fer sont très sensibles à l'oxydation. Même des traces d'oxygène peuvent former des couches d'oxyde sur les surfaces métalliques, ce qui ruinerait l'expérience.

Assurer une action capillaire pure

La combinaison de chaleur élevée et de vide poussé crée un environnement vierge pour que le métal en fusion se répande.

Étant donné que l'oxydation est empêchée, l'infiltration de l'acier dans le treillis de tungstène est entièrement régie par les forces capillaires et la mouillabilité inhérente. Cela permet aux chercheurs d'observer les interactions mécaniques exactement comme elles se produiraient dans un scénario de production parfait.

Dépendances critiques et risques

Bien que le four fournisse les conditions nécessaires, la validité de la simulation repose sur le maintien strict de ces paramètres.

Sensibilité aux fluctuations du vide

Le succès de la simulation est binaire ; il dépend entièrement de l'intégrité du vide.

Si la pression dépasse 5 × 10⁻⁵ Torr, une oxydation se produira immédiatement. Cela modifie la chimie de surface du tungstène, changeant la façon dont l'acier mouille la surface et rendant les données de simulation inexactes.

Exigences de stabilité thermique

Atteindre 1600 °C ne suffit pas ; la température doit être stable pour assurer une fluidité constante.

Si la température fluctue de manière significative, la viscosité de l'acier en fusion changera. Cela affecte la vitesse et la profondeur de l'infiltration, conduisant à des résultats qui ne reflètent pas avec précision le potentiel capillaire des matériaux.

Faire le bon choix pour votre simulation

Pour garantir que vos expériences d'infiltration donnent des données valides pour les applications de fusion nucléaire, priorisez votre configuration en fonction de ces objectifs :

- Si votre objectif principal est la pureté des matériaux : Assurez-vous que votre système de vide peut maintenir de manière constante des pressions inférieures à 5 × 10⁻⁵ Torr pendant tout le cycle de chauffage afin d'éviter la formation d'oxydes.

- Si votre objectif principal est la mécanique d'infiltration : Vérifiez que le four peut maintenir 1600 °C sans fluctuation pour garantir que le métal en fusion se répande uniquement par forces capillaires.

En fin de compte, la précision de votre simulation dépend de la capacité du four à éliminer les interférences chimiques et à isoler les interactions physiques entre les métaux.

Tableau récapitulatif :

| Paramètre technique | Spécification cible | Rôle critique dans la simulation |

|---|---|---|

| Température de fonctionnement | Jusqu'à 1600 °C | Assure la fusion complète de l'acier et une viscosité optimale du fluide. |

| Niveau de vide | < 5×10⁻⁵ Torr | Prévient l'oxydation du tungstène et du fer pour maintenir la pureté des matériaux. |

| Moteur d'infiltration | Action capillaire | Permise par l'absence d'interférences chimiques dans le vide. |

| Focus de l'application | Fusion nucléaire | Reproduit les conditions de fabrication de composants haute performance. |

Atteignez une précision inégalée dans vos recherches à haute température

Ne laissez pas l'oxydation ou l'instabilité thermique compromettre vos simulations de matériaux. KINTEK fournit des solutions thermiques leaders de l'industrie, soutenues par une R&D et une fabrication expertes. Notre gamme diversifiée de systèmes Muffle, Tube, Rotatif, sous Vide et CVD est conçue pour des performances rigoureuses et est entièrement personnalisable pour répondre à vos besoins uniques de laboratoire.

Que vous simuliez l'infiltration de métaux en fusion ou développiez des composants avancés de fusion nucléaire, KINTEK garantit que vos résultats sont guidés par la science, et non par des variables environnementales.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Références

- N. S. Popov, Oleg Sevryukov. Interaction of iron melt with tungsten and WFe composite structure evolution. DOI: 10.3897/nucet.10.129596

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'utilisation principale d'un four de graphitisation sous vide ? Transformer le carbone en graphite haute performance

- Comment une étuve de séchage sous vide de laboratoire facilite-t-elle le traitement thermique des films de graphène/polyimide ? Améliorer la pureté

- Pourquoi un four de séchage sous vide est-il nécessaire pour les tests FTIR de la lignite ? Assurer la précision de la déshydratation des échantillons

- Comment les systèmes de fours sous vide facilitent-ils les tests de vieillissement accéléré pour le SDSS2507 ? Assurer la précision de la diffusion de neutrons

- Quels sont les avantages techniques de la trempe à l'azote sous haute pression ? Obtenir un traitement thermique de précision

- Pourquoi l'utilisation d'un four de séchage sous vide est-elle essentielle lors de la modification de l'électrode à oxygène LSC ? Atteindre une imprégnation profonde

- Comment le niveau de vide affecte-t-il la pression de vapeur dans les matériaux ? Des points d'ébullition plus bas pour un meilleur traitement

- Quels sont les avantages du processus RTT par rapport au recuit sous vide pour le nickel-silicium ? Obtenir un contrôle précis du submicron