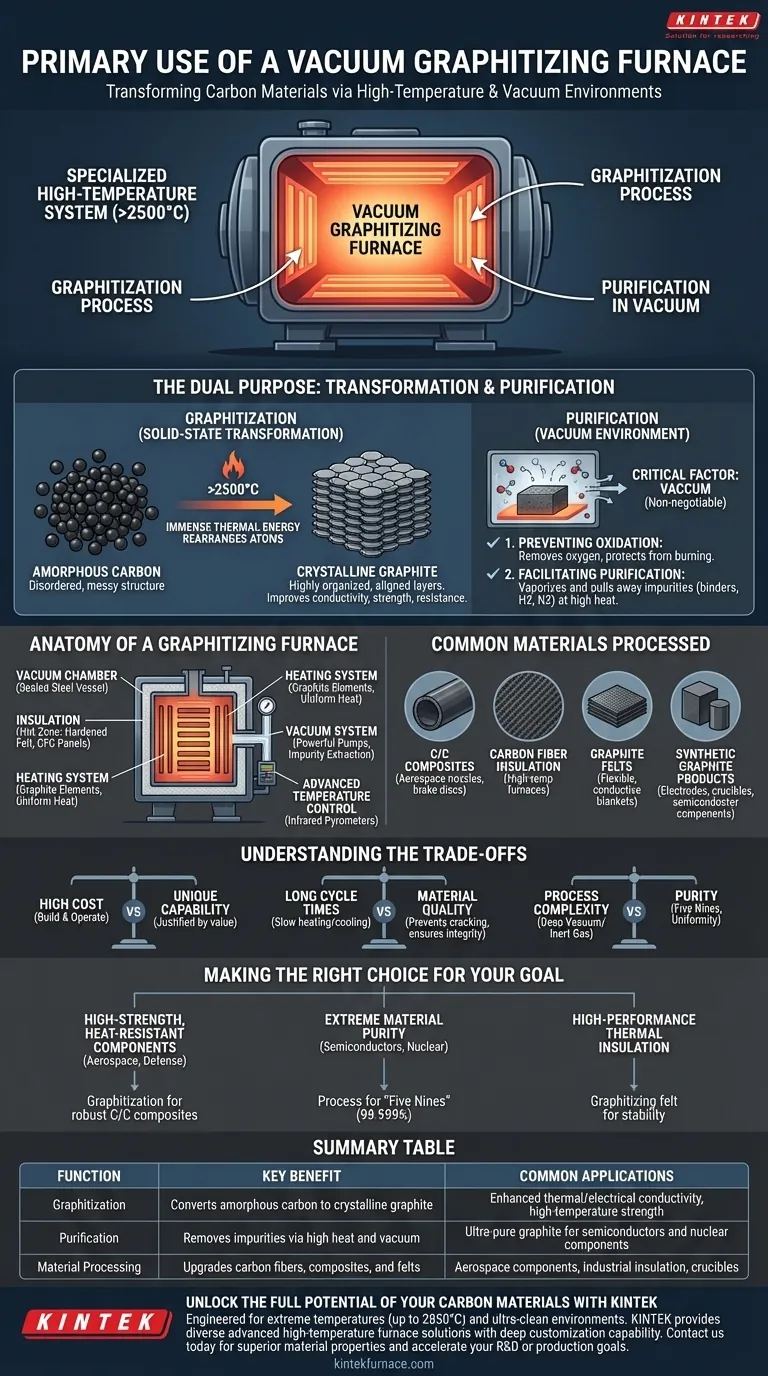

À la base, un four de graphitisation sous vide est un système spécialisé à haute température utilisé pour transformer des matériaux à base de carbone en une structure de graphite pure et cristalline. Il y parvient en chauffant les matériaux dans un environnement sous vide contrôlé à des températures extrêmes, dépassant souvent 2500 °C, ce qui modifie fondamentalement leur arrangement atomique et les purifie.

L'objectif principal d'un four de graphitisation sous vide n'est pas seulement de chauffer les matériaux, mais de permettre le processus de graphitisation — la conversion du carbone amorphe en graphite cristallin ordonné. Le vide est essentiel pour empêcher le matériau de s'oxyder (de brûler) et pour éliminer les impuretés aux températures extrêmes requises pour cette transformation.

Le double objectif : transformation et purification

Un four de graphitisation sous vide sert deux fonctions interdépendantes essentielles à la création de matériaux carbonés haute performance. Comprendre ces deux rôles clarifie son importance dans la fabrication moderne.

Qu'est-ce que la graphitisation ?

La graphitisation est une transformation à l'état solide. Elle utilise une énergie thermique immense pour forcer les atomes de carbone amorphe désordonnés à se réorganiser dans la structure en réseau fortement organisée et feuilletée du graphite cristallin.

Imaginez que vous transformiez un tas de briques en désordre (carbone amorphe) en un mur solide et parfaitement aligné (graphite). Ce changement structurel améliore considérablement la conductivité thermique et électrique du matériau, sa résistance à haute température et sa résistance aux attaques chimiques.

Pourquoi un vide est essentiel

Fonctionnant à des températures allant jusqu'à 2850 °C, l'atmosphère à l'intérieur du four est un facteur critique. Un environnement sous vide est non négociable pour deux raisons principales :

- Prévention de l'oxydation : En présence d'air (oxygène), les matériaux carbonés s'enflammeraient et se consumeraient simplement à ces températures. Le vide élimine l'oxygène, protégeant le produit d'une destruction totale.

- Facilitation de la purification : La combinaison de chaleur élevée et de basse pression provoque la vaporisation des impuretés présentes dans le matériau (telles que les liants résiduels, l'hydrogène ou l'azote) et leur extraction par le système de vide, ce qui donne un produit final ultra-pur.

Matériaux couramment traités

Ce processus est vital pour améliorer les propriétés de matériaux spécifiques à base de carbone destinés à des applications exigeantes.

Les exemples clés comprennent :

- Composites Carbone-Carbone (C/C) : Pour les composants aérospatiaux tels que les tuyères de fusée et les disques de frein.

- Isolation en fibre de carbone : Pour une utilisation dans d'autres fours à haute température.

- Feutres de graphite : Pour créer des couvertures isolantes flexibles, conductrices et résistantes à la chaleur.

- Produits en graphite synthétique : Pour les électrodes, les creusets et les composants utilisés dans l'industrie des semi-conducteurs.

Anatomie d'un four de graphitisation

Bien que les conceptions varient, les composants de base sont conçus pour résister à l'un des processus industriels les plus extrêmes.

La chambre à vide et l'isolation

Il s'agit du récipient en acier scellé où se déroule le processus. Il est revêtu d'une « zone chaude » — un ensemble sophistiqué d'isolation à base de graphite, tel que le feutre durci et les panneaux CFC, qui contient la chaleur radiante intense et protège la coque extérieure de la chambre.

Le système de chauffage

Les températures immenses sont générées par de grands éléments chauffants en graphite. Ces éléments utilisent la résistance électrique pour produire de la chaleur. La conception doit assurer une distribution uniforme de la température sur l'ensemble de la charge, ce qui est essentiel pour des propriétés matérielles cohérentes.

Le système de vide

Une combinaison de pompes puissantes travaille d'abord pour évacuer l'air de la chambre, puis pour extraire les impuretés gazeuses libérées par le matériau pendant le cycle de chauffage.

Contrôle avancé de la température

Les thermocouples standard ne peuvent pas survivre aux températures de graphitisation. Au lieu de cela, ces fours s'appuient sur des pyromètres infrarouges pointés sur la charge. Ces dispositifs mesurent la température à distance en lisant le rayonnement thermique, permettant un contrôle précis des profils de chauffage et de refroidissement.

Comprendre les compromis

Bien que puissante, cette technologie implique des considérations opérationnelles importantes qui représentent des compromis fondamentaux.

Coût élevé contre capacité unique

Les fours de graphitisation sous vide sont exceptionnellement coûteux à construire et à exploiter en raison de leurs systèmes complexes et des conditions extrêmes qu'ils supportent. Ce coût n'est justifié que par les propriétés matérielles uniques et de grande valeur qui ne peuvent être obtenues par aucune autre méthode.

Temps de cycle longs contre qualité du matériau

Chauffer une grande masse à plus de 2500 °C, puis la refroidir, est un processus intrinsèquement lent, prenant souvent plusieurs jours par lot. Se précipiter dans le cycle peut induire des contraintes thermiques et fissurer le produit. Le compromis se situe entre le débit de fabrication et l'intégrité du produit final.

Complexité du processus contre pureté

Bien qu'un vide poussé soit standard, certains processus nécessitent de réalimenter la chambre avec un gaz inerte de haute pureté comme l'argon. Cela peut aider à améliorer l'uniformité de la chaleur et à supprimer la vaporisation du produit en graphite lui-même à la température maximale, mais cela ajoute une autre couche de coût et de complexité de contrôle.

Faire le bon choix pour votre objectif

La spécification d'un processus de graphitisation dépend entièrement des exigences de performance de votre matériau final.

- Si votre objectif principal est de créer des composants haute résistance et résistants à la température : La graphitisation est essentielle pour produire des composites C/C robustes destinés à l'aérospatiale, à la défense et aux sports automobiles haute performance.

- Si votre objectif principal est une pureté matérielle extrême : Ce processus est le seul moyen d'atteindre la pureté « cinq neuf » (99,999 %) requise pour le graphite utilisé dans la fabrication de semi-conducteurs et les applications nucléaires.

- Si votre objectif principal est la fabrication d'isolation thermique haute performance : La graphitisation du feutre de carbone augmente considérablement sa stabilité thermique et ses performances pour une utilisation à l'intérieur d'autres fours sous vide.

En fin de compte, maîtriser le processus de graphitisation est la clé pour libérer tout le potentiel des matériaux avancés à base de carbone et de graphite pour les applications les plus exigeantes du monde.

Tableau récapitulatif :

| Fonction | Avantage clé | Applications courantes |

|---|---|---|

| Graphitisation | Convertit le carbone amorphe en graphite cristallin | Conductivité thermique/électrique améliorée, résistance à haute température |

| Purification | Élimine les impuretés par chaleur élevée et vide | Graphite ultra-pur pour semi-conducteurs et composants nucléaires |

| Traitement des matériaux | Améliore les fibres de carbone, les composites et les feutres | Composants aérospatiaux, isolation industrielle, creusets |

Libérez le plein potentiel de vos matériaux carbonés avec KINTEK

Vous développez des composants haute performance pour l'aérospatiale, les semi-conducteurs ou les applications industrielles avancées ? Nos fours de graphitisation sous vide sont conçus pour fournir les températures extrêmes (jusqu'à 2850 °C) et les environnements ultra-propres requis pour une graphitisation et une purification précises.

Fort de son R&D exceptionnelle et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir des propriétés matérielles supérieures et à accélérer vos objectifs de R&D ou de production. Contactez-nous via notre formulaire de contact pour une solution personnalisée.

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est l'importance des fours à porcelaine dans la recherche universitaire et scientifique ? Libérez l'innovation grâce à un contrôle précis de la haute température

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace