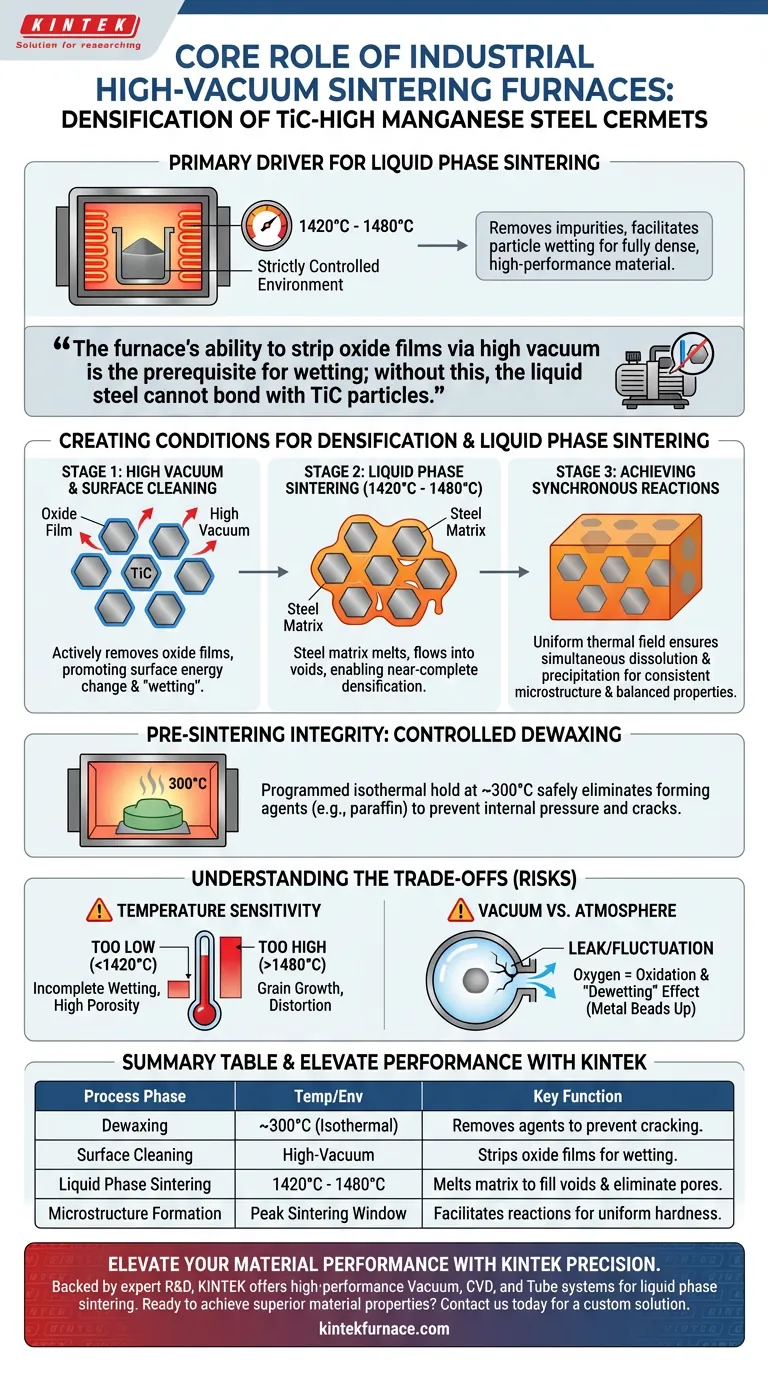

Un four de frittage industriel sous vide poussé agit comme le principal moteur du frittage en phase liquide dans les cermets TiC-acier à haute teneur en manganèse. Il établit un environnement strictement contrôlé, spécifiquement entre 1420°C et 1480°C, pour garantir que la matrice d'acier entre en état liquide tout en gérant rigoureusement les conditions atmosphériques. Ce processus élimine les impuretés et facilite le mouillage des particules nécessaire pour transformer la poudre lâche en un matériau entièrement dense et haute performance.

La capacité du four à éliminer les films d'oxyde par vide poussé est le prérequis au mouillage ; sans cela, l'acier liquide ne peut pas se lier aux particules de TiC, rendant la densification impossible quelle que soit la température.

Créer les conditions de densification

Le rôle crucial du vide poussé

La barrière la plus fondamentale au frittage des cermets est la présence de films d'oxyde sur les surfaces des poudres. L'environnement de vide poussé élimine activement ces oxydes, nettoyant la surface des particules de TiC.

Une fois nettoyée, l'énergie de surface change, favorisant le "mouillage". Cela permet à la matrice d'acier liquide à haute teneur en manganèse de s'étaler uniformément sur les particules céramiques dures et de s'y lier.

Faciliter le frittage en phase liquide

Le four doit maintenir une plage de température précise de 1420°C à 1480°C. Dans cette fenêtre, la matrice d'acier fond, déclenchant le frittage en phase liquide.

Comme le vide a préparé les surfaces, le métal liquide s'écoule dans les vides entre les particules solides. Cela remplit les espaces poreux et entraîne une densification quasi complète du matériau.

Atteindre des réactions synchrones

Un champ thermique uniforme dans le four garantit que les réactions de dissolution et de précipitation se produisent simultanément dans tout le lot.

Cette uniformité est essentielle pour développer une microstructure cohérente. Elle conduit à des propriétés mécaniques optimales, équilibrant spécifiquement une dureté élevée avec une ténacité aux chocs.

Intégrité avant frittage

Déparaffinage contrôlé

Avant d'atteindre les températures de frittage maximales, le four joue un rôle vital dans la préservation de l'intégrité structurelle du "corps vert" (la forme de poudre pressée).

Le processus comprend un maintien isotherme programmé à 300°C. Cette étape est conçue pour éliminer en toute sécurité les agents de mise en forme, tels que la paraffine, qui ont été ajoutés lors de l'étape de pressage.

Prévenir les défauts structurels

Un contrôle précis de la température pendant cette phase précoce est essentiel. Il empêche la volatilisation rapide des agents.

Si ces agents se transforment en gaz trop rapidement, ils génèrent une pression interne qui provoque des fissures. Un contrôle adéquat du four garantit que ces agents sont éliminés sans compromettre la structure du matériau.

Comprendre les compromis

Sensibilité à la température

Opérer en dehors de la fenêtre de 1420°C à 1480°C présente des risques importants. Des températures trop basses entraîneront un mouillage incomplet et une porosité élevée.

Inversement, des températures excessives peuvent entraîner une croissance des grains ou une déformation de la forme du cermet. La capacité du four à maintenir cette plage spécifique fait la différence entre une pièce utilisable et une pièce de rebut.

Vide vs. atmosphère

Bien que le vide soit essentiel pour l'élimination des oxydes, il doit être maintenu rigoureusement. Toute fuite ou fluctuation de la pression de vide introduit de l'oxygène, ce qui inhibe instantanément le mouillage.

Un environnement de vide compromis entraîne un effet de "démouillage", où le métal perle au lieu de s'étaler, détruisant la ténacité du matériau.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre processus de frittage, alignez les paramètres de votre four sur vos objectifs de qualité spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la précision de l'étape à basse température, en assurant un maintien stable de 30 minutes à 300°C pour éliminer la paraffine sans induire de microfissures.

- Si votre objectif principal est la performance mécanique : Un respect strict de la plage de température de pointe de 1420°C à 1480°C est requis pour assurer une élimination complète des oxydes et une densité maximale.

En fin de compte, le four n'est pas seulement une source de chaleur, mais un outil de précision pour la modification de la chimie de surface et l'élimination des vides.

Tableau récapitulatif :

| Phase du processus | Plage de température | Fonction clé |

|---|---|---|

| Déparaffinage | ~300°C (Isotherme) | Élimine la paraffine/les agents de mise en forme pour éviter les fissures. |

| Nettoyage de surface | Environnement sous vide poussé | Élimine les films d'oxyde des particules de TiC pour permettre le mouillage. |

| Frittage en phase liquide | 1420°C - 1480°C | Fait fondre la matrice d'acier pour remplir les vides et éliminer les pores. |

| Formation de la microstructure | Fenêtre de frittage de pointe | Facilite la dissolution/précipitation pour une dureté uniforme. |

Améliorez les performances de vos matériaux avec la précision KINTEK

Ne laissez pas les films d'oxyde ou les champs thermiques incohérents compromettre la production de vos cermets. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes sous vide, CVD et tubulaires haute performance conçus pour les exigences rigoureuses du frittage en phase liquide.

Que vous ayez besoin d'un contrôle atmosphérique précis pour les composites TiC-acier ou d'une solution haute température personnalisable pour des besoins de laboratoire spécialisés, nos fours garantissent une densification quasi complète et une ténacité aux chocs optimale.

Prêt à obtenir des propriétés matérielles supérieures ? Contactez-nous dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Nyasha Matsanga, Willie Nheta. An Overview of Thermochemical Reduction Processes for Titanium Production. DOI: 10.3390/min15010017

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un système sous vide ou à gaz inerte est-il requis pour le frittage du nitrure de silicium ? Prévenir la décomposition du matériau dès maintenant

- Comment les fours sous vide sont-ils utilisés dans le traitement thermique des métaux ? Améliorez la qualité des métaux grâce à un traitement thermique de précision

- Quelle fonction principale remplit un four de frittage sous vide ? Obtenir des pseudo-alliages de tungstène de haute densité

- Pourquoi les matériaux utilisés dans la construction des fours à vide sont-ils critiques ? Assurer des performances et une pureté maximales

- Pourquoi le processus de dégazage sous vide est-il essentiel lors du raffinage de l'acier à outils H13 liquide ? Assurer la pureté et la durabilité

- Quels matériaux peuvent être traités à l'aide d'un four de frittage sous vide ? Débloquez le traitement de haute pureté pour les matériaux réactifs

- Quels sont les avantages et les limites de l'utilisation des fours sous vide ? Débloquez un traitement thermique de précision

- Pourquoi un four sous vide est-il nécessaire pour sécher les matériaux composites ZIF67/NiMoO4 ? Protéger l'architecture délicate du matériau