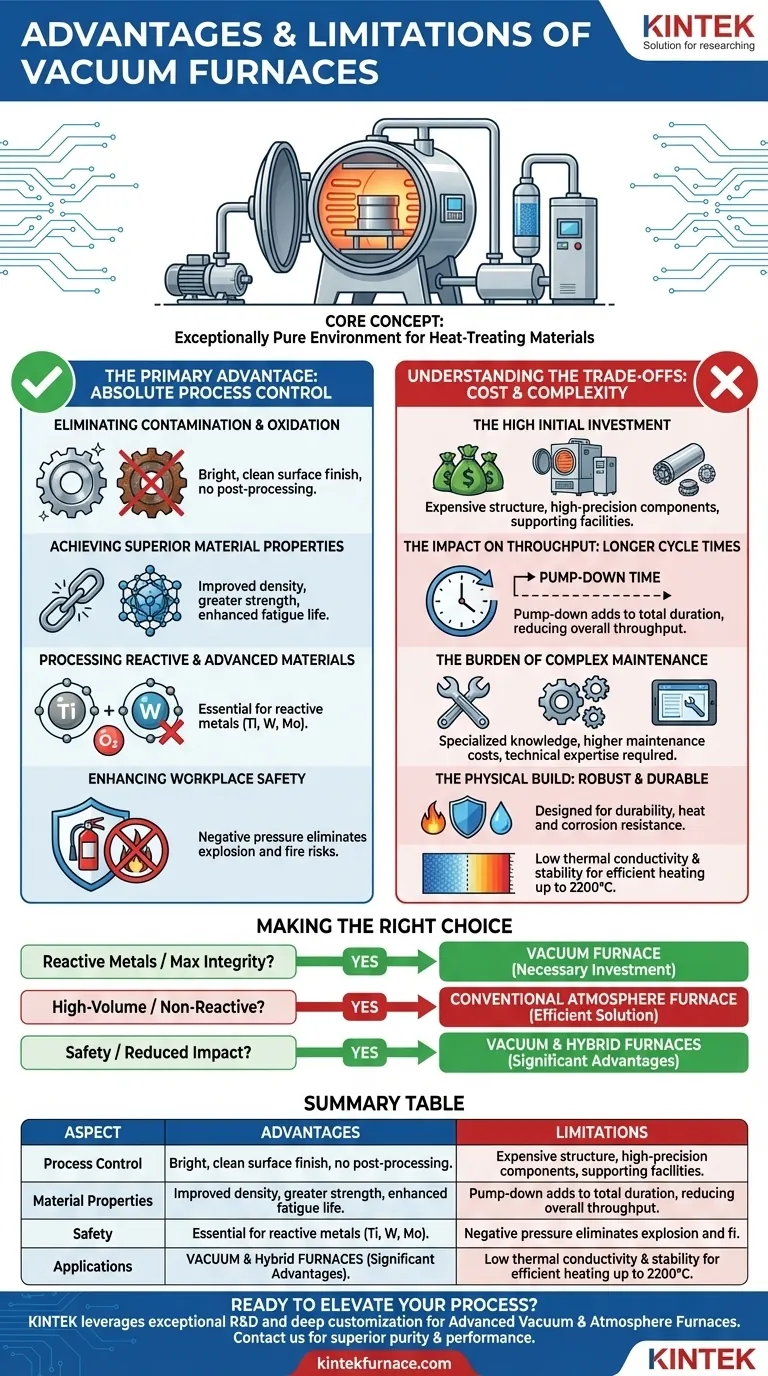

À la base, les fours sous vide offrent un environnement exceptionnellement pur pour le traitement thermique des matériaux. Leur principal avantage est la capacité de produire des pièces avec des propriétés supérieures et des surfaces propres en empêchant l'oxydation et la contamination. Cependant, ce niveau élevé de contrôle s'accompagne de compromis importants, notamment des coûts d'équipement élevés, des cycles de traitement plus longs et des exigences de maintenance complexes.

Le choix d'une méthode de traitement thermique est une décision d'ingénierie critique qui équilibre la pureté du processus par rapport au coût opérationnel. Un four sous vide n'est pas une amélioration universelle ; c'est un outil spécialisé justifié uniquement lorsque les propriétés ou la réactivité du matériau exigent un environnement totalement exempt de contamination atmosphérique.

Le principal avantage : un contrôle absolu du processus

Le principal avantage d'un four sous vide est sa capacité à créer un environnement chimiquement non réactif. En éliminant l'air et les autres gaz, il élimine les variables qui peuvent compromettre la qualité du produit final.

Éliminer la contamination et l'oxydation

L'élimination de l'oxygène et des autres gaz atmosphériques empêche les réactions à la surface du métal pendant le chauffage. Cela se traduit par une finition de surface brillante et propre, éliminant le besoin d'étapes post-traitement comme le nettoyage ou le décapage.

Obtenir des propriétés matérielles supérieures

L'environnement de vide immaculé garantit que l'intégrité du matériau est maintenue. Cela conduit à des pièces avec des propriétés améliorées et plus cohérentes, telles qu'une densité plus élevée, une plus grande résistance et une durée de vie à la fatigue améliorée.

Traitement des matériaux réactifs et avancés

Pour les métaux réactifs comme le titane, le tungstène et le molybdène, le vide n'est pas seulement bénéfique, il est essentiel. Ces matériaux seraient irréversiblement endommagés par une réaction avec l'oxygène à haute température, faisant des fours sous vide la seule option viable pour leur traitement thermique.

Amélioration de la sécurité au travail

Les fours sous vide fonctionnent à pression négative, ce qui élimine intrinsèquement le risque d'explosion présent dans les récipients sous pression. La teneur extrêmement faible en oxygène élimine également le risque d'incendie, ce qui les rend nettement plus sûrs que de nombreux fours de chauffage conventionnels.

Comprendre les compromis : coût et complexité

La précision et la pureté d'un four sous vide ont un prix. Les décideurs doivent peser ces engagements opérationnels et financiers importants par rapport aux résultats de processus requis.

L'investissement initial élevé

Les fours sous vide sont chers. Leur coût est dû à des structures complexes, au besoin de composants de haute précision comme les pompes à vide et les jauges, et aux exigences de fabrication rigoureuses pour les joints. En outre, ils nécessitent des installations de soutien, telles que des systèmes dédiés d'eau de refroidissement et de purification de gaz, ce qui augmente l'investissement en capital total.

L'impact sur le débit : des temps de cycle plus longs

Avant que le cycle de chauffage puisse commencer, le four doit être pompé jusqu'au niveau de vide requis. Ce temps de pompage ajoute à la durée totale du processus, réduisant potentiellement le débit global par rapport aux fours à atmosphère conventionnels.

Le fardeau d'une maintenance complexe

Le maintien de l'intégrité d'un système de vide poussé est une tâche spécialisée. Il nécessite une connaissance approfondie des pompes à vide, des joints et des équipements de diagnostic. Cette complexité augmente les coûts de maintenance et exige un niveau d'expertise technique plus élevé du personnel.

La construction physique : ce qui les rend robustes

Au-delà de leurs capacités de traitement, les fours sous vide sont généralement conçus pour une longue durée de vie opérationnelle dans des conditions exigeantes.

Conçus pour la durabilité

Ces fours sont construits avec des matériaux qui offrent une excellente résistance à la chaleur et à la corrosion. Leur conception robuste les rend résistants aux contraintes des cycles thermiques répétés, contribuant à une longue durée de vie.

Faible conductivité thermique et stabilité

Les matériaux utilisés dans leur construction, en particulier pour l'isolation, ont une faible conductivité thermique et une excellente stabilité thermique. Cela garantit que l'énergie est concentrée sur la pièce à usiner pour un chauffage efficace et que le four lui-même reste chimiquement stable même aux températures maximales, qui peuvent atteindre 2200°C dans les modèles à vide poussé.

Faire le bon choix pour votre application

Votre décision doit être dictée par les exigences spécifiques de votre matériau et les exigences non négociables du produit final.

- Si votre objectif principal est le traitement de métaux réactifs ou l'obtention d'une intégrité maximale du matériau : Un four sous vide est souvent le seul choix viable, et le coût élevé est un investissement nécessaire dans la qualité.

- Si votre objectif principal est la production à grand volume de métaux non réactifs : Les temps de cycle plus longs et le coût élevé d'un four sous vide peuvent être prohibitifs, faisant d'un four à atmosphère conventionnel une solution plus efficace.

- Si votre objectif principal est la sécurité et la réduction de l'impact environnemental : Les fours sous vide et hybrides offrent des avantages significatifs par rapport aux systèmes traditionnels à pression ou à combustion directe, justifiant leur considération même pour des applications moins exigeantes.

En fin de compte, un four sous vide est un investissement dans la précision, justifié lorsque la qualité et les propriétés du produit final ne peuvent être compromises.

Tableau récapitulatif :

| Aspect | Avantages | Limites |

|---|---|---|

| Contrôle du processus | Empêche l'oxydation et la contamination ; surfaces propres | Investissement initial élevé et maintenance complexe |

| Propriétés du matériau | Améliore la résistance, la densité et la durée de vie à la fatigue | Des cycles de traitement plus longs réduisent le débit |

| Sécurité | Élimine les risques d'explosion et d'incendie | Nécessite une expertise technique spécialisée |

| Applications | Essentiel pour les métaux réactifs comme le titane et le tungstène | Moins adapté aux métaux non réactifs à grand volume |

Prêt à améliorer votre processus de traitement thermique avec des solutions de fours sous vide sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours sous vide et à atmosphère, des fours à moufle, tubulaires, rotatifs et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos besoins expérimentaux uniques, offrant une pureté, une sécurité et des performances supérieures pour les matériaux réactifs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser l'efficacité de votre laboratoire et atteindre une intégrité matérielle inégalée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures