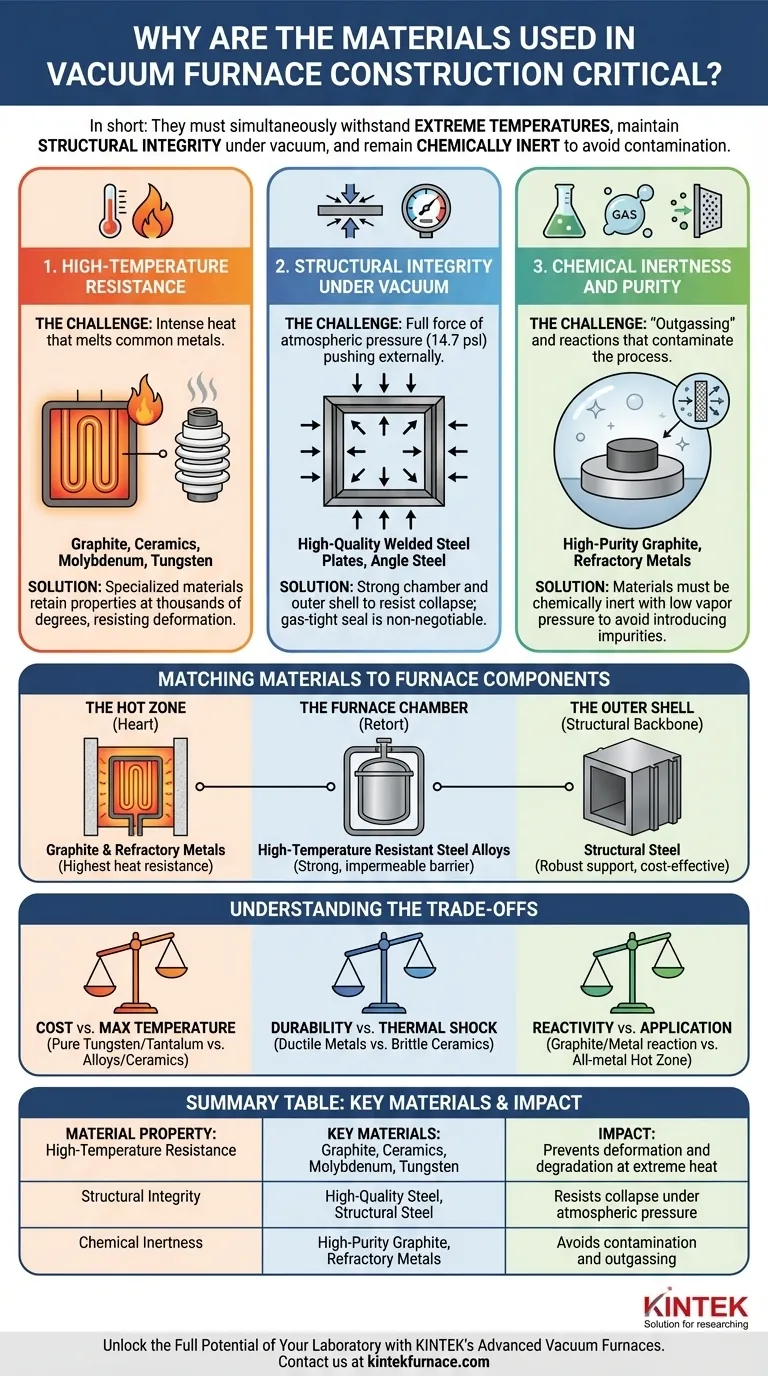

En bref, les matériaux utilisés dans un four à vide sont critiques car ils doivent simultanément résister à des températures extrêmes, maintenir leur intégrité structurelle sous une forte pression externe, et rester chimiquement inertes pour éviter de contaminer le processus. Ces trois exigences — thermique, structurelle et chimique — dictent chaque aspect de la conception, des performances et de la fiabilité du four.

La sélection des matériaux pour four à vide ne consiste pas à trouver une seule substance « idéale ». C'est une décision d'ingénierie stratégique, qui équilibre les exigences concurrentes de résistance à la chaleur, de solidité structurelle et de pureté chimique pour créer un environnement contrôlé pour des processus très sensibles.

Les Trois Piliers de la Sélection des Matériaux

Un four à vide est un environnement d'extrêmes. Les matériaux choisis pour sa construction ne sont pas de simples contenants passifs ; ce sont des composants actifs qui doivent fonctionner de manière fiable sous d'immenses contraintes. Leur sélection est guidée par trois exigences fondamentales.

1. Résistance aux Hautes Températures

Le défi le plus évident est la chaleur intense. Les matériaux à l'intérieur du four, en particulier dans la « zone chaude », doivent fonctionner à des températures qui feraient fondre ou vaporiser les métaux courants.

Ces composants doivent résister à la déformation, à la fusion et à la dégradation. C'est pourquoi des matériaux spécialisés comme le graphite, les céramiques, le molybdène et le tungstène sont utilisés pour les éléments chauffants et l'isolation, car ils conservent leurs propriétés à des milliers de degrés.

2. Intégrité Structurelle Sous Vide

Créer un vide signifie éliminer la pression interne, laissant toute la force de la pression atmosphérique — environ 14,7 livres par pouce carré — s'exercer sur l'extérieur du four.

La chambre du four et la coque extérieure doivent être suffisamment solides pour résister à cette force d'écrasement sans s'effondrer. C'est pourquoi les coques de four sont souvent construites à partir de plaques d'acier soudées de haute qualité et d'acier de construction, offrant la rigidité et la résistance nécessaires. Un joint étanche aux gaz est non négociable pour maintenir le vide.

3. Inertie Chimique et Pureté

À haute température et sous vide, les matériaux peuvent « dégazer », libérant des gaz piégés ou même se vaporisant légèrement. Cela peut contaminer la pièce à usiner, ruinant des processus sensibles comme la fabrication de semi-conducteurs ou le frittage d'alliages exotiques.

Les matériaux internes doivent être chimiquement inertes et avoir une pression de vapeur extrêmement faible. Ils ne doivent pas réagir avec le matériau en cours de traitement ni introduire d'impuretés dans le vide. Ceci est particulièrement critique dans les fours utilisés pour la purification du graphite, où le four lui-même doit être d'une pureté supérieure à celle du produit.

Associer les Matériaux aux Composants du Four

Un four n'est pas fabriqué à partir d'un seul matériau, mais est un assemblage de composants spécialisés, chacun ayant son rôle distinct et ses exigences matérielles.

La Zone Chaude : Cœur du Four

Cette zone contient les éléments chauffants et l'isolation. Elle est exposée aux températures les plus extrêmes et nécessite des matériaux dotés de la plus haute résistance à la chaleur et de propriétés thermiques spécifiques. Le graphite et les métaux réfractaires sont des choix courants en raison de leur stabilité et de leur transfert de chaleur efficace.

La Chambre du Four ou la Retorte

C'est le récipient scellé qui contient le vide. Il doit être solide, imperméable et souvent fabriqué à partir d'alliages d'acier résistants aux hautes températures. La retorte agit comme la principale barrière, contenant l'environnement contrôlé et protégeant la zone chaude.

La Coque Extérieure : Squelette Structurel

La coque extérieure assure le support structurel principal contre la pression atmosphérique. Comme elle est protégée des températures les plus élevées par l'isolation, elle peut être construite à partir de matériaux plus conventionnels mais robustes comme l'acier de construction, qui offre un excellent équilibre entre résistance et coût.

Comprendre les Compromis

Le choix des matériaux est toujours un équilibre entre des facteurs concurrents. Comprendre ces compromis est essentiel pour comprendre la conception du four.

Coût vs. Température Maximale

Les matériaux capables de supporter les températures les plus élevées, comme le tungstène ou le tantale pur, sont exceptionnellement coûteux. Pour les processus fonctionnant à des températures plus basses, des alliages ou des céramiques plus rentables offrent des performances fiables sans le prix élevé.

Durabilité vs. Choc Thermique

Les métaux sont généralement ductiles et résistants aux chocs physiques. Les céramiques, tout en offrant une excellente résistance thermique et chimique, peuvent être cassantes et susceptibles de se fissurer si elles sont chauffées ou refroidies trop rapidement (choc thermique).

Réactivité vs. Application

Bien que le graphite soit un choix populaire pour les zones chaudes, il peut réagir avec certains métaux pour former des carbures. Dans ces cas, une zone chaude entièrement métallique utilisant du molybdène ou du tungstène est nécessaire, même si elle est plus coûteuse, pour garantir la pureté du produit final.

Faire le Bon Choix pour Votre Objectif

La construction idéale d'un four est définie par son application prévue, car différents processus privilégient différentes propriétés matérielles.

- Si votre objectif principal est les températures ultra-élevées (ex. : graphitisation, cuisson de céramiques) : Vous aurez besoin d'un four avec une zone chaude en graphite ou en métaux réfractaires comme le tungstène pour gérer la charge thermique extrême.

- Si votre objectif principal est d'éviter toute contamination (ex. : implants médicaux, électronique) : La pureté des matériaux internes, tels que le graphite de haute pureté ou une zone chaude entièrement métallique, devient le facteur le plus critique pour prévenir le dégazage.

- Si votre objectif principal est le brasage ou le frittage sous vide polyvalent : Un four avec une retorte en acier durable et résistant aux hautes températures et une zone chaude métallique ou en graphite offre le meilleur équilibre entre performance, polyvalence et coût.

En fin de compte, la performance d'un four à vide est le reflet direct de l'ingénierie réfléchie et de la science des matériaux qui constituent sa fondation.

Tableau Récapitulatif :

| Propriété du Matériau | Matériaux Clés | Impact sur la Performance du Four |

|---|---|---|

| Résistance aux Hautes Températures | Graphite, Céramiques, Molybdène, Tungstène | Prévient la déformation et la dégradation à chaleur extrême |

| Intégrité Structurelle | Acier de Haute Qualité, Acier de Construction | Résiste à l'effondrement sous la pression atmosphérique |

| Inertie Chimique | Graphite de Haute Pureté, Métaux Réfractaires | Évite la contamination et le dégazage dans les processus sensibles |

Libérez le plein potentiel de votre laboratoire avec les fours à vide avancés de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de températures ultra-élevées pour la graphitisation, d'environnements sans contamination pour les implants médicaux, ou de solutions polyvalentes pour le brasage et le frittage, KINTEK offre des performances fiables adaptées à vos objectifs.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre expertise peut améliorer vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase