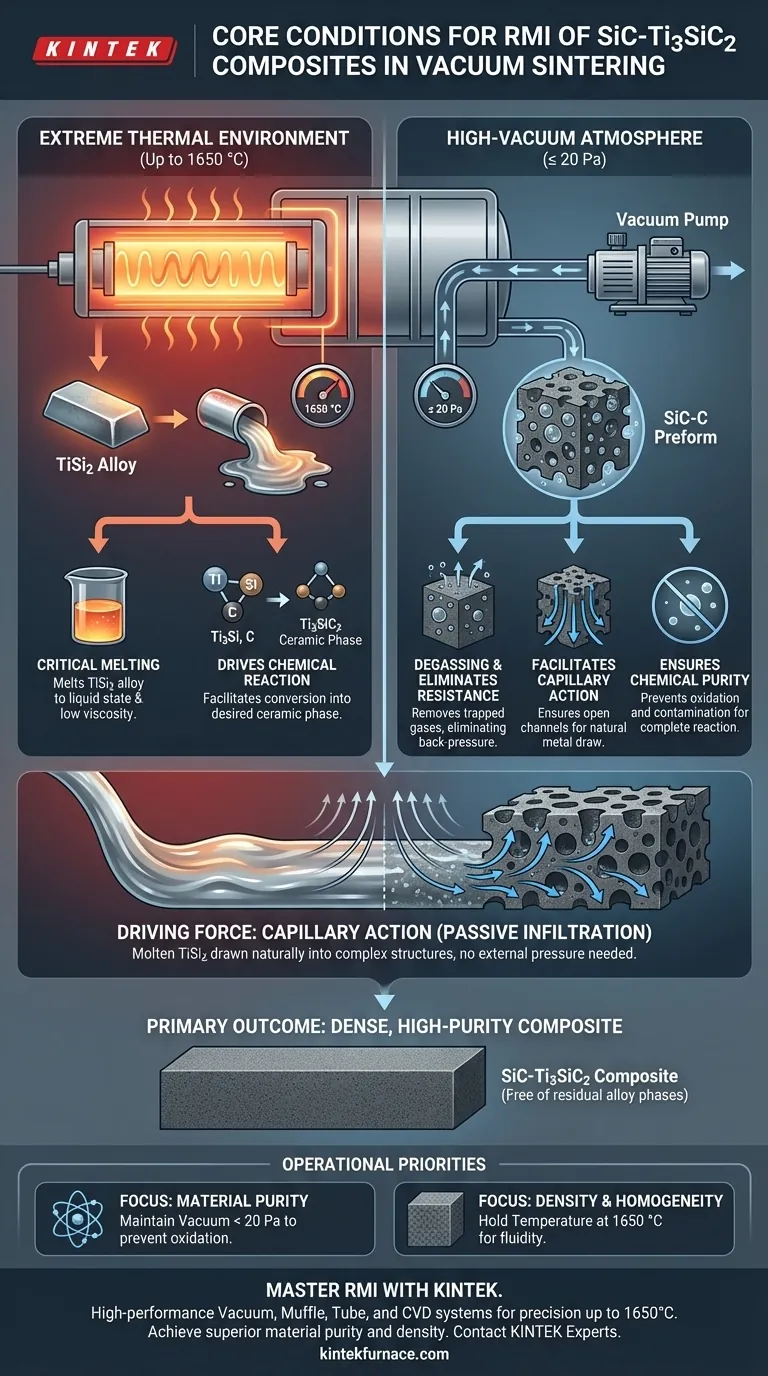

Les conditions physiques fondamentales fournies par un four de frittage sous vide pour ce processus spécifique sont un environnement thermique extrême atteignant 1650 °C et une atmosphère de haut vide avec des pressions maintenues à ou en dessous de 20 Pa.

Ces paramètres spécifiques sont conçus pour induire la fusion de l'alliage TiSi2, lui permettant de pénétrer la préforme poreuse SiC-C uniquement par forces capillaires plutôt que par pression mécanique externe.

Point clé à retenir Le succès de l'infiltration par fusion réactive (RMI) repose sur une synergie précise : une chaleur extrême fait fondre l'alliage réactif, tandis qu'un vide poussé "dégage le chemin" en évacuant les gaz des pores. Cette combinaison permet au métal en fusion d'infiltrer profondément et de réagir complètement avec la structure carbonée, produisant un composite de haute pureté exempt de phases d'alliage résiduelles.

Le rôle de l'énergie thermique extrême

Atteindre le point de fusion critique

Pour initier le processus d'infiltration, le four doit atteindre des températures allant jusqu'à 1650 °C.

Cette chaleur extrême est nécessaire pour faire fondre complètement l'alliage TiSi2. Ce n'est que lorsque l'alliage est complètement à l'état liquide qu'il peut atteindre la viscosité requise pour s'écouler dans les structures microscopiques complexes de la préforme.

Moteur de la réaction chimique

Au-delà de la simple fusion, cette énergie thermique pilote la cinétique chimique du processus.

La température élevée facilite la réaction entre le métal en fusion et le carbone contenu dans la préforme. Cela garantit la conversion des matières premières en la phase céramique désirée Ti3SiC2 plutôt que de laisser des précurseurs non réagis.

La fonction de l'environnement sous vide

Éliminer la résistance à l'infiltration

Le four maintient un niveau de vide ne dépassant pas 20 Pa.

Cet environnement à basse pression est essentiel pour le dégazage. En évacuant l'air et les gaz volatils piégés dans les pores de la préforme, le vide élimine la contre-pression qui, autrement, résisterait à l'entrée du métal en fusion.

Faciliter l'action capillaire

Étant donné que le RMI repose sur les forces capillaires plutôt que sur des vérins mécaniques pour déplacer le matériau, le chemin doit être dégagé.

Le vide garantit que les pores agissent comme des canaux ouverts. Cela permet au TiSi2 en fusion d'être aspiré naturellement et profondément dans la préforme SiC-C, résultant en un composite entièrement dense.

Assurer la pureté chimique

Un environnement de haut vide empêche les contaminants d'interférer avec la chimie délicate du composite.

En éliminant l'oxygène et d'autres gaz atmosphériques, le four empêche l'oxydation du métal en fusion et de la préforme carbonée. Cela favorise une réaction complète, produisant un composite de haute pureté exempt de phases d'alliage résiduelles indésirables.

Comprendre les compromis

Bien que le processus RMI de frittage sous vide soit efficace pour les formes complexes, il présente des défis spécifiques par rapport à d'autres méthodes comme le pressage à chaud.

Dépendance du comportement de mouillage

Étant donné que ce processus repose sur les forces capillaires (infiltration passive) plutôt que sur la pression mécanique (poussée active), l'angle de mouillage entre le métal liquide et la préforme est non négociable. Si la qualité du vide se dégrade (la pression dépasse 20 Pa), une oxydation de surface peut se produire, inhibant le mouillage et entraînant une infiltration incomplète.

Sensibilité à la température

Le processus nécessite un équilibre thermique délicat. Les températures doivent être suffisamment élevées (1650 °C) pour assurer une faible viscosité pour l'infiltration, mais des températures excessives peuvent entraîner des réactions agressives qui dégradent l'intégrité structurelle de la préforme avant que l'infiltration ne soit complète.

Faire le bon choix pour votre objectif

Pour optimiser le processus RMI pour les composites SiC-Ti3SiC2, concentrez-vous sur ces priorités opérationnelles :

- Si votre objectif principal est la pureté des matériaux : Maintenez rigoureusement les niveaux de vide inférieurs à 20 Pa pour éviter l'oxydation et garantir qu'aucune phase d'alliage résiduelle ne reste dans la matrice finale.

- Si votre objectif principal est la densité et l'homogénéité : Assurez-vous que le profil de température se maintient de manière stable à 1650 °C pour garantir une fluidité suffisante de l'alliage TiSi2 pour une infiltration capillaire complète.

Maîtriser le processus RMI nécessite de considérer le vide non pas seulement comme une absence d'air, mais comme un outil actif qui attire le métal réactif au cœur de votre matériau.

Tableau récapitulatif :

| Paramètre | Spécification | Rôle fonctionnel dans le processus RMI |

|---|---|---|

| Température de frittage | Jusqu'à 1650 °C | Fait fondre l'alliage TiSi2 et pilote la cinétique chimique pour la conversion en phase céramique |

| Pression de vide | ≤ 20 Pa | Dégaze les pores pour éliminer la contre-pression ; empêche l'oxydation du métal en fusion |

| Force motrice | Action capillaire | Permet l'infiltration passive du métal en fusion dans des formes de préformes complexes |

| Résultat principal | Composite dense | Produit du SiC-Ti3SiC2 de haute pureté exempt de phases d'alliage résiduelles |

Élevez votre fabrication de céramiques avancées avec KINTEK

La précision de l'infiltration par fusion réactive (RMI) exige un contrôle sans compromis sur les variables thermiques et atmosphériques. Chez KINTEK, nous fournissons aux chercheurs et aux fabricants industriels des systèmes sous vide, étuve, tube et CVD haute performance conçus pour maintenir des environnements stables jusqu'à 1650 °C et des pressions ultra-basses.

Que vous développiez des composites SiC-Ti3SiC2 ou des matériaux haute température personnalisés, nos équipes expertes en R&D et en fabrication proposent des solutions de fours entièrement personnalisables adaptées à vos spécifications uniques.

Prêt à obtenir une pureté et une densité de matériaux supérieures ?

Contactez les experts KINTEK dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelle est la fonction d'un four à vide poussé dans la carburation du tantale ? Pureté et précision de la réaction

- Quelle plage de pression est généralement utilisée dans un four de brasage sous vide ? Optimisez pour des joints métalliques propres et solides

- Quelles sont les exigences critiques pour les matériaux de creuset ? Assurer la pureté du métal dans la distillation sous vide

- Quelles sont les propriétés thermiques clés du graphite pour les fours sous vide ? Découvrez une stabilité et une efficacité à haute température

- Quels sont les avantages de l'utilisation des relais statiques (SSR) par rapport aux contacteurs pour le contrôle du chauffage ? Obtenez une précision supérieure dans la distillation sous vide

- Pourquoi le chauffage uniforme est-il important dans le recuit sous vide ? Assurer la cohérence des propriétés des matériaux et éviter les défauts

- Pourquoi le contrôle précis de la pente de chauffage dans un four de traitement thermique sous vide est-il essentiel pour les expériences sur l'oxyde de niobium ?

- Comment un four à haute température sous vide assure-t-il la stabilité structurelle ? Synthèse précise de carbone poreux stratifié