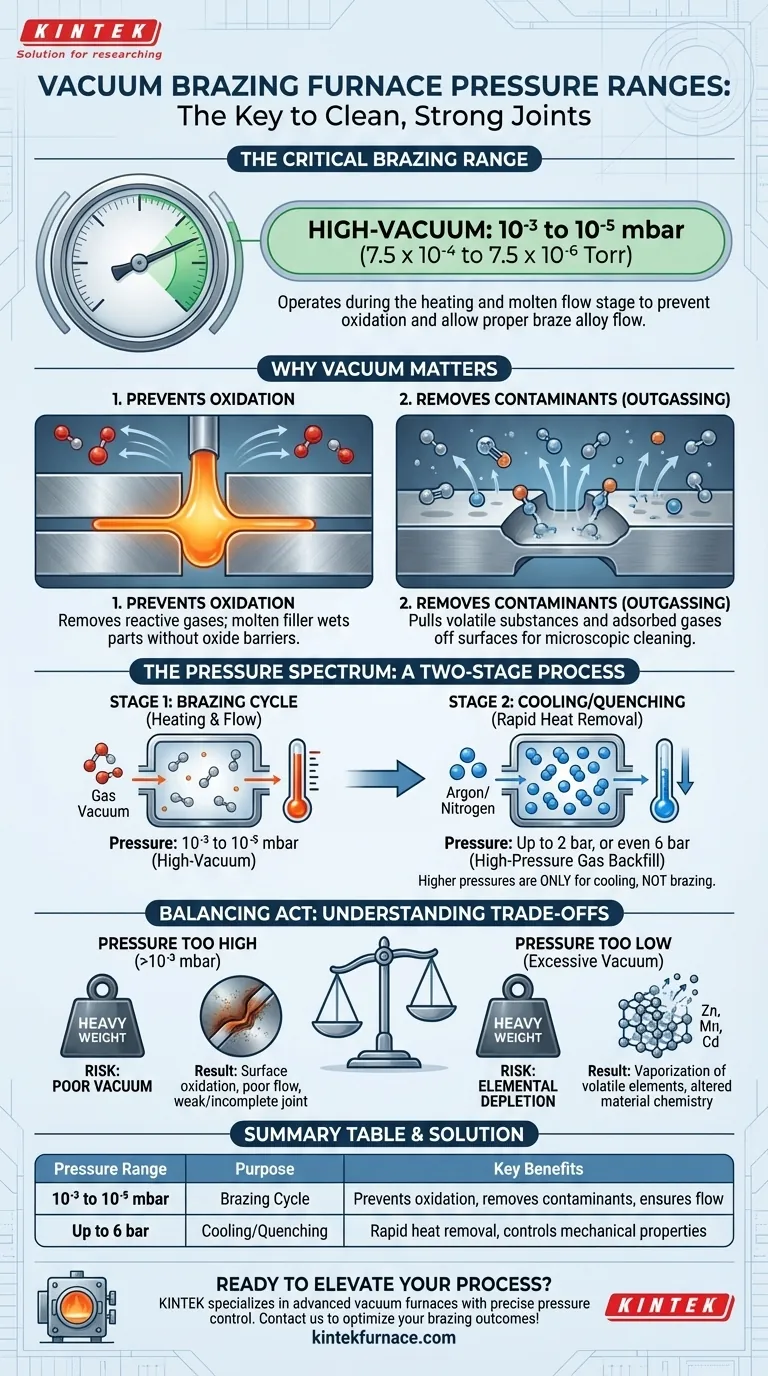

Pour être précis, un four de brasage sous vide fonctionne généralement dans une plage de vide poussé de 10⁻³ à 10⁻⁵ millibars (mbar) pendant le cycle de brasage réel. Ce niveau de pression, équivalent à environ 7,5 x 10⁻⁴ à 7,5 x 10⁻⁶ Torr, est essentiel pour créer un environnement suffisamment propre pour prévenir l'oxydation et permettre au métal d'apport de brasure de s'écouler correctement dans le joint.

Le niveau de pression spécifique dans un four sous vide n'est pas arbitraire ; c'est un paramètre précisément contrôlé conçu pour créer un environnement chimiquement actif qui élimine les contaminants et les oxydes, assurant ainsi l'intégrité métallurgique du joint brasé.

Le but du vide dans le brasage

L'objectif principal du brasage sous vide est de créer un joint solide, propre et hermétique entre deux ou plusieurs composants métalliques. Pour y parvenir, il faut un environnement fondamentalement différent du brasage à l'air libre.

Prévention de l'oxydation

La fonction la plus critique du vide est d'éliminer l'oxygène et les autres gaz réactifs de la chambre du four. Lorsqu'ils sont chauffés, la plupart des métaux forment rapidement des oxydes à leur surface, qui agissent comme une barrière empêchant le métal d'apport de brasure en fusion de mouiller les pièces et de s'écouler dans le joint par capillarité.

En évacuant la chambre jusqu'à un vide poussé, la quantité de molécules d'oxygène est réduite si drastiquement que l'oxydation ne peut pas se produire, même aux températures élevées requises pour le brasage.

Élimination des substances volatiles et des contaminants

Le vide aspire activement les substances volatiles et les gaz adsorbés des surfaces des pièces à braser. Ce processus, connu sous le nom de dégazage, nettoie les surfaces du joint au niveau microscopique.

Cela garantit qu'aucun contaminant piégé n'interfère avec la formation d'une liaison métallurgique solide et continue entre le métal d'apport et les métaux de base.

Comprendre les différentes plages de pression

Un four sous vide moderne fonctionne à différentes pressions au cours des différentes étapes du processus. Confondre ces étapes est un point de malentendu courant.

La plage de brasage sous vide poussé (10⁻³ à 10⁻⁵ mbar)

C'est la plage de pression où se produit le chauffage et l'écoulement du alliage de brasure en fusion. On considère que c'est un environnement de vide poussé.

Ce niveau est suffisamment bas pour empêcher l'oxydation des matériaux d'ingénierie courants comme les aciers inoxydables, les alliages de nickel et le cuivre.

Pressions plus élevées pour le refroidissement et la trempe

Une fois le processus de brasage terminé et le métal d'apport solidifié, l'ensemble doit être refroidi. Certains fours utilisent une trempe à gaz haute pression pour cette étape.

Le four est réalimenté avec un gaz inerte, comme l'argon ou l'azote, jusqu'à des pressions de 2 bars ou même jusqu'à 6 bars. Ce gaz haute pression circule rapidement, éliminant la chaleur beaucoup plus rapidement que le refroidissement sous vide. Ceci est essentiel pour obtenir des propriétés mécaniques ou des structures de grains spécifiques dans l'assemblage final.

Ces pressions plus élevées sont uniquement utilisées pour le refroidissement et ne sont pas la pression à laquelle le brasage a lieu.

Comprendre les compromis

Choisir la bonne pression est une question d'équilibre entre des facteurs concurrents. Ce n'est pas toujours le cas où « plus la pression est basse, mieux c'est ».

Risque de mauvais vide (pression trop élevée)

Si le niveau de vide n'est pas suffisamment bas (par exemple, supérieur à 10⁻³ mbar), de l'oxygène résiduel restera dans la chambre. Cela entraîne une oxydation de surface des pièces, un mauvais écoulement de la brasure et, finalement, un joint faible ou incomplet.

Il en résulte un taux élevé de pièces rejetées et des performances peu fiables.

Risque de vide excessif (pression trop basse)

Pour certains matériaux, une pression extrêmement basse peut être préjudiciable. Certains alliages métalliques contiennent des éléments avec une pression de vapeur élevée, ce qui signifie qu'ils peuvent « bouillir » ou se sublimer à partir du métal de base ou de l'alliage d'apport sous une chaleur élevée et une très basse pression.

Les éléments comme le zinc, le manganèse ou le cadmium sont sensibles à cela. Ce phénomène, connu sous le nom d'appauvrissement élémentaire, peut modifier la chimie et les performances à la fois du matériau de base et du joint brasé. Dans ces cas, le brasage peut être effectué à une pression légèrement plus élevée ou avec une pression partielle d'un gaz inerte pour supprimer cette vaporisation.

Faire le bon choix pour votre objectif

Le réglage de pression optimal dépend entièrement des matériaux joints et du résultat souhaité.

- Si votre objectif principal est le brasage d'aciers inoxydables ou d'alliages de nickel standard : La plage de vide poussé standard de 10⁻³ à 10⁻⁵ mbar est l'environnement correct pour obtenir des joints propres et sans oxyde.

- Si votre objectif principal est le brasage de matériaux contenant des éléments volatils (par exemple, certains alliages de cuivre ou d'aluminium) : Vous devez contrôler attentivement la pression pour éviter l'appauvrissement élémentaire, ce qui pourrait nécessiter de fonctionner à l'extrémité supérieure de la plage de vide ou d'utiliser un remplissage à pression partielle.

- Si votre objectif principal est de contrôler les propriétés mécaniques finales : Un four doté d'une capacité de trempe à gaz haute pression est essentiel pour un refroidissement rapide après la fin du cycle de brasage.

En fin de compte, le contrôle de la pression du four est fondamental pour maîtriser le processus de brasage sous vide.

Tableau récapitulatif :

| Plage de pression | Objectif | Avantages clés |

|---|---|---|

| 10⁻³ à 10⁻⁵ mbar | Cycle de brasage | Prévient l'oxydation, élimine les contaminants, assure un écoulement correct de la brasure |

| Jusqu'à 6 bar | Refroidissement/trempe | Élimination rapide de la chaleur, contrôle des propriétés mécaniques |

Prêt à améliorer votre processus de brasage sous vide ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les fours sous vide et à atmosphère avec contrôle précis de la pression. Nos capacités de personnalisation approfondies garantissent que votre four répond aux besoins expérimentaux uniques, fournissant des joints propres et solides pour des matériaux tels que l'acier inoxydable et les alliages de nickel. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos résultats de brasage !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases