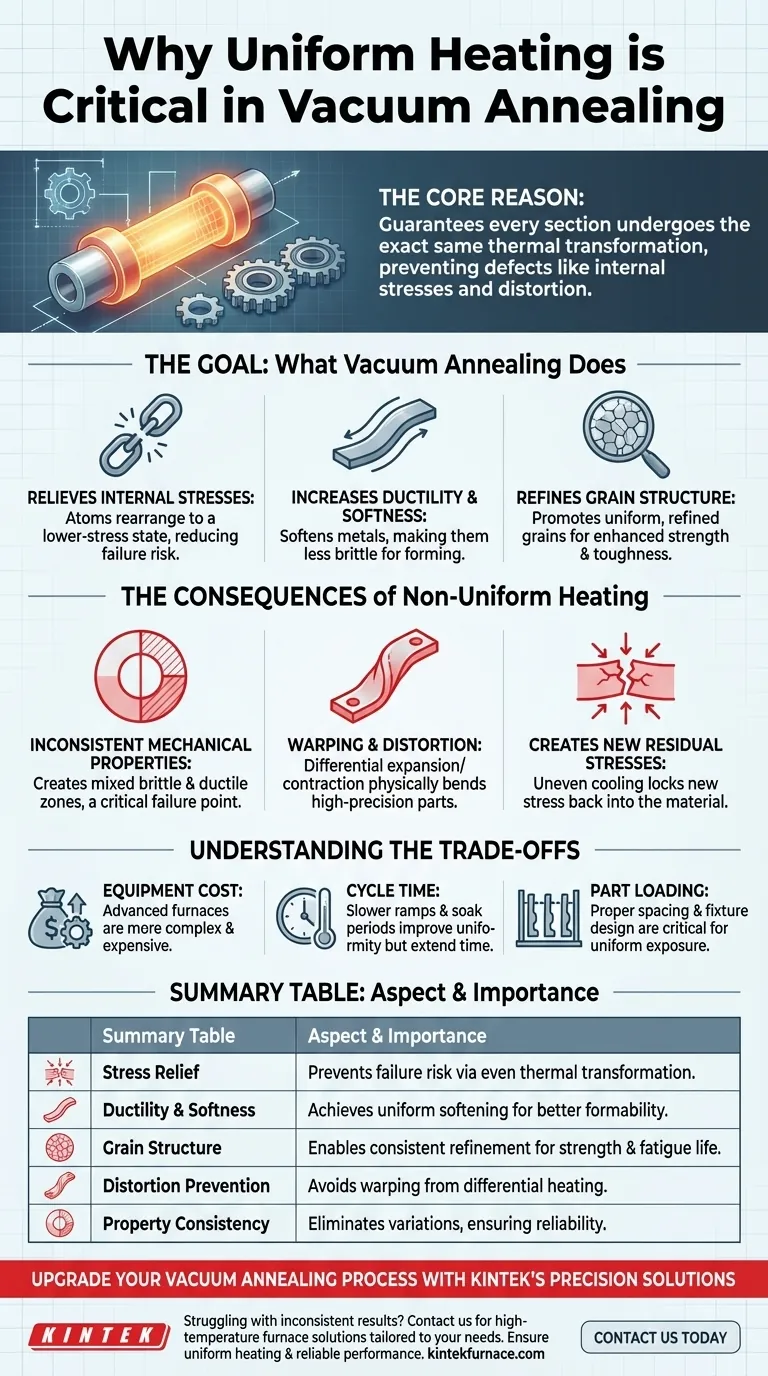

À la base, le chauffage uniforme est essentiel dans le recuit sous vide car il garantit que chaque section d'un composant subit exactement la même transformation thermique. Cette cohérence empêche la création de contraintes internes, de distorsion physique et de variations imprévisibles des propriétés des matériaux, qui sont les défauts mêmes que le recuit est censé éliminer.

L'objectif fondamental du recuit est d'obtenir un changement précis et prévisible dans la microstructure d'un matériau. Un chauffage non uniforme introduit des variables incontrôlées, transformant un processus précis en un pari et risquant la défaillance de la pièce, des imprécisions dimensionnelles et des performances incohérentes.

L'objectif : Ce que fait réellement le recuit sous vide

Le recuit sous vide est un processus de traitement thermique effectué sous vide pour éviter l'oxydation. Ses objectifs principaux sont de manipuler avec précision la structure interne d'un matériau pour améliorer ses propriétés physiques et mécaniques.

Soulagement des contraintes internes

Les processus de fabrication tels que l'usinage, le soudage ou le travail à froid introduisent des contraintes importantes dans le réseau atomique d'un matériau. Le recuit fournit l'énergie thermique nécessaire aux atomes pour se réorganiser dans un état de contrainte plus faible, réduisant considérablement le risque de défaillance prématurée ou de distorsion.

Augmentation de la ductilité et de la douceur

Le processus adoucit les métaux, les rendant plus ductiles et moins cassants. Ceci est essentiel pour les pièces qui doivent être pliées, formées ou usinées davantage sans se fissurer.

Affinement de la structure cristalline

Le chauffage permet la recristallisation de la structure cristalline du matériau. Le contrôle de ce processus aboutit à une taille de grain plus uniforme et affinée, ce qui améliore généralement la résistance, la ténacité et la durée de vie en fatigue.

Les conséquences d'un chauffage non uniforme

Lorsque la température varie sur un composant pendant le recuit, cela compromet l'objectif même du processus. Les conséquences vont de légères incohérences à une défaillance catastrophique.

Propriétés mécaniques incohérentes

Si une zone d'une pièce est plus chaude qu'une autre, elle sera recuite à un degré différent. Cela peut entraîner l'existence de zones dures et cassantes juste à côté de zones molles et ductiles sur un même composant, créant un point de défaillance critique sous charge.

Gauchissement et distorsion

Les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils refroidissent. Si une section d'une pièce chauffe ou refroidit plus rapidement qu'une section adjacente, cette dilatation et cette contraction différentielles plieront ou tordront physiquement la pièce, un phénomène connu sous le nom de gauchissement. Pour les composants de haute précision, cela les rend inutilisables.

Création de nouvelles contraintes résiduelles

Ironiquement, un mauvais recuit peut créer de nouvelles contraintes internes au lieu de les soulager. Lorsque différentes sections refroidissent à des vitesses différentes, elles tirent les unes contre les autres, verrouillant la contrainte dans le matériau et provoquant potentiellement des microfissures qui se propagent avec le temps.

Comprendre les compromis

Atteindre une uniformité de température parfaite est un défi d'ingénierie comportant des compromis inhérents. Les comprendre aide à choisir le bon processus pour une application spécifique.

Coût et complexité de l'équipement

Les fours conçus pour une uniformité de température élevée sont plus complexes et plus coûteux. Ils nécessitent de multiples zones de chauffage contrôlées indépendamment, des réseaux de capteurs avancés et une logique de contrôle sophistiquée pour maintenir une température uniforme dans toute la chambre.

Temps de cycle contre qualité

Une méthode courante pour améliorer l'uniformité consiste à utiliser un taux de montée en température plus lent et à ajouter des périodes de « maintien » où la température est maintenue constante. Cela permet à l'énergie thermique de s'égaliser dans l'ensemble de la charge, mais prolonge également le temps de cycle total, ce qui a un impact sur le débit et le coût.

Le rôle critique du chargement des pièces

Même le four le plus avancé peut être compromis par un chargement inapproprié. Si les pièces sont trop serrées les unes contre les autres ou se protègent mutuellement des sources de chaleur, des points froids sont inévitables. Une conception de fixation appropriée et un espacement des pièces sont essentiels pour assurer une exposition uniforme à la chaleur.

Faire le bon choix pour votre objectif

Le niveau requis d'uniformité de la température est dicté entièrement par l'utilisation finale du composant.

- Si votre objectif principal concerne des composants critiques et de haute performance (aérospatiale, médical) : Le plus haut degré d'uniformité de température possible est non négociable pour garantir la fiabilité et la sécurité du matériau.

- Si votre objectif principal concerne des pièces à usage général avec des tolérances plus larges : Un four standard peut offrir un équilibre acceptable entre coût et performance, car les variations mineures des propriétés sont moins critiques.

- Si vous rencontrez une déformation des pièces ou des résultats de test incohérents : Le chauffage non uniforme dans votre processus de recuit actuel est un suspect principal et une étude thermique de votre four est justifiée.

En fin de compte, contrôler l'uniformité de la température revient à contrôler le résultat, en garantissant que chaque pièce atteint sa spécification requise sans compromis.

Tableau récapitulatif :

| Aspect | Importance dans le recuit sous vide |

|---|---|

| Soulagement des contraintes | Prévient les contraintes internes et réduit le risque de défaillance en assurant une transformation thermique uniforme. |

| Ductilité et douceur | Permet un adoucissement uniforme du matériau pour une meilleure formabilité et une réduction de la fragilité. |

| Structure cristalline | Permet un affinement cohérent des grains pour améliorer la résistance, la ténacité et la durée de vie en fatigue. |

| Prévention de la distorsion | Évite le gauchissement et la déformation physique causés par un chauffage et un refroidissement différentiels. |

| Cohérence des propriétés | Élimine les variations des propriétés mécaniques, assurant la fiabilité et la performance des pièces. |

Améliorez votre processus de recuit sous vide avec les solutions de précision KINTEK

Vous êtes aux prises avec des résultats incohérents ou des défaillances de pièces dues à un chauffage non uniforme ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four haute température avancées adaptées aux besoins de votre laboratoire. Notre gamme de produits — y compris les fours à boîte, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est conçue avec de solides capacités de personnalisation profonde pour répondre précisément à vos exigences expérimentales uniques. Assurez-vous que chaque composant atteint un chauffage uniforme et des performances fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus de recuit et améliorer la qualité des matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?